Panoramica del processo:

1. Preparazione del modello: simile alla fusione di schiuma persa standard, viene creato un modello di schiuma per replica del componente desiderato.

2. Rivestimento: la schiuma è rivestita con un materiale refrattario per proteggere durante la colata e garantire una finitura superficiale di alta qualità.

3. Stampaggio: il modello di schiuma rivestita viene posizionato in un pallone riempito con sabbia non incollata.

4. Applicazione sottovuoto: un vuoto viene applicato alla cavità dello stampo per rimuovere l'aria, stabilizzare la sabbia e creare un ambiente sigillato sottovuoto.

5. Casting: il metallo fuso viene versato nella cavità della schiuma. Il vuoto aiuta a disegnare il metallo fuso in sezioni intricate, migliora il riempimento dello stampo.

6. Raffreddamento e finalizzazione: una volta solidificato, il vuoto viene rilasciato e il getto viene rimosso, seguito dalla pulizia e dalla finitura.

Applicazioni di fusione di schiuma persa sottovuoto:

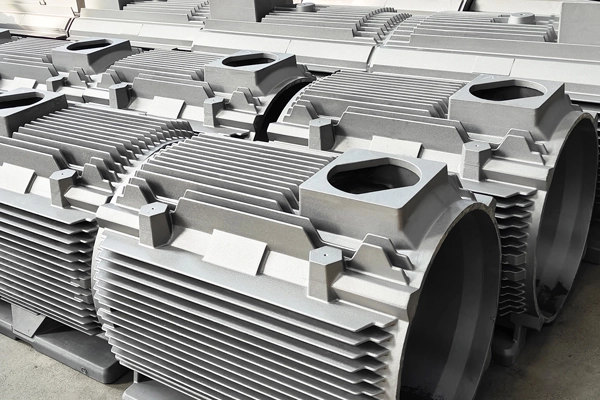

VLFC è particolarmente adatto per le industrie che richiedono componenti di alta precisione e di alta qualità. Le applicazioni comuni includono:

Automotive: parti leggere e complesse come blocchi motore, custodie e collettori di scarico.

Produzione di energia: pale della turbina, alloggiamenti e componenti del generatore.

Macchinari industriali: getti di precisione per componenti idraulici, alloggiamenti per pompe e corpi valvole.

Aerospaziale: parti ad alte prestazioni che richiedono standard di qualità rigorosi.

Difesa: parti complesse e ad alta resistenza utilizzate nelle applicazioni militari.

Vantaggi della fusione di schiuma persa sottovuoto:

1. Maggiore precisione dimensionale: il vuoto riduce l'ingresso dell'aria, il restringimento e la porosità, garantisce un'elevata precisione.

2. Finitura superficiale migliorata: una riduzione della pressione durante il versamento riduce i difetti superficiali e fornisce getti più lisci.

3. Capacità di colata di forme complesse: il vuoto aiuta a riempire efficacemente sezioni intricate e a parete sottile.

4. Ampia compatibilità del materiale: applicabile a vari metalli, tra cui alluminio, acciaio, magnesio e leghe.

5. Difetti ridotti: il vuoto elimina i problemi correlati al gas come i fori di soffiaggio e le inclusione, con getti di qualità superiore.

6. Benefici ambientali e di costo: la sabbia riutilizzabile e la riduzione della necessità di lavorazione secondaria costi di produzione e rifiuti inferiori.

7. Integrità strutturale: produce getti più densi con proprietà meccaniche migliorate.

8. Maggiore controllo del processo: l'ambiente del vuoto consente una migliore regolazione delle condizioni di fusione, garantire risultati coerenti.

Il metodo di colata di schiuma persa sotto vuoto combina i vantaggi della tradizionale fusione di schiuma persa con la precisione e l'efficienza della tecnologia del vuoto. Questo lo rende una scelta ideale per le industrie che cercano di produrre componenti leggeri, intricati e ad alte prestazioni con qualità senza fondo.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi