Applicazioni di foratura e maschiatura CNC per getti e forgiati

1. Creazione di fori:

2. Filettatura maschiatura:

3. Svasatura e svasatura:

4. Perforazione a punti:

5. Caratteristiche specializzate:

6. Produzione ad alto Volume:

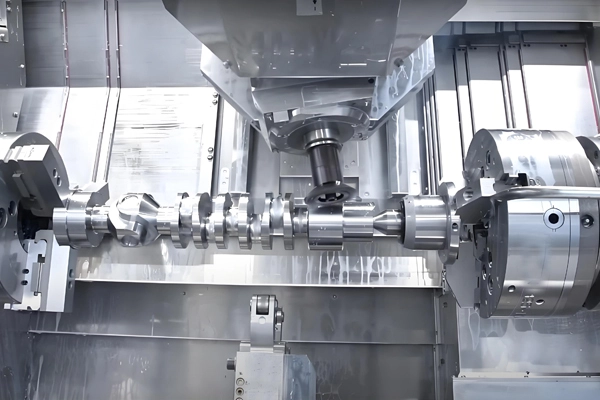

Macchine utilizzate per foratura e maschiatura CNC

1. Perforatrici CNC:

2. Centri di maschiatura CNC:

3. Centri di lavoro verticali e orizzontali:

4. Perforatrici e maschiatrici CNC multimandrino:

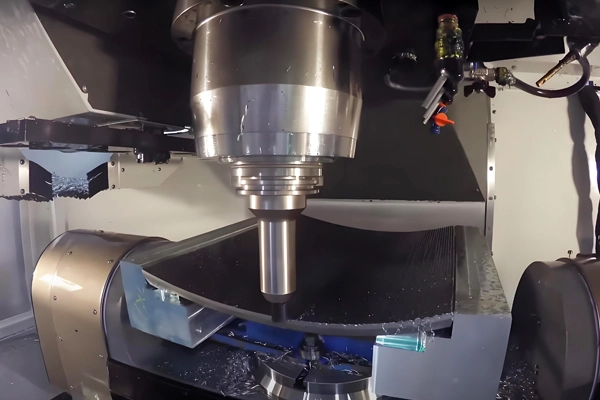

Macchine CNC a 5, 5 assi:

6. Perforatrici radiali:

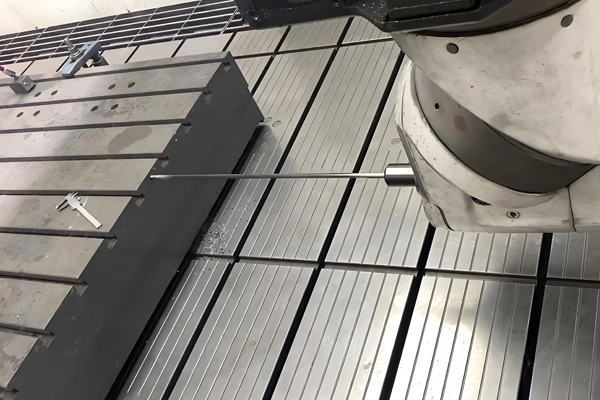

Misure di ispezione dimensionale

1. Calibri a spina e manometri ad anello:

2. Calibri filettati:

3. Macchine di misura a Coordinate (CMM):

4. Misuratori di profondità:

5. Comparatori ottici:

6. Tester per finitura superficiale:

7. Bore Scopes:

Rapporti di ispezione

1. Ispezione primo articolo (FAI):

2. Rapporti di ispezione del filo:

3. Rapporti di dimensionamento e tolleranza geometrici (GD & T):

4. Rapporti di prova sui materiali (MTR):

5. Rapporti di verifica della profondità:

6. Rapporti di ispezione dimensionale:

Misure di controllo della qualità

1. Ispezione Pre-lavorazione:

2. Monitoraggio e manutenzione degli strumenti:

3. Monitoraggio In-Process:

4. Sbavatura:

5. Ispezione Post-lavorazione:

6. Test Non distruttivo (NDT):

7. Conformità agli standard:

8. Tracciabilità:

Vantaggi della foratura e maschiatura CNC per getti e forgiati

1. Alta precisione:

2. Ripetizione:

3. Versatilità:

4. Efficienza:

5. Costo-efficacia:

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi