Applicazioni di EDM per getti e forgiati

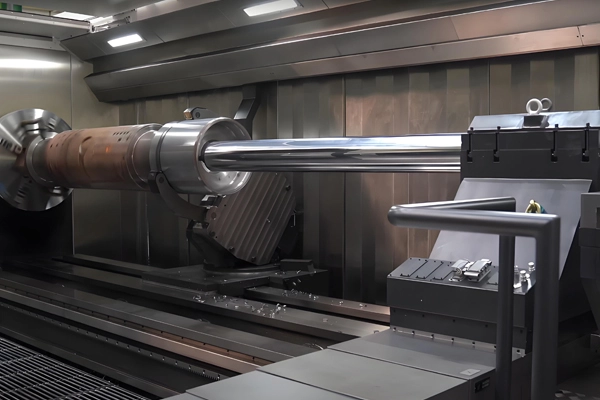

1. Foratura di precisione (foratura EDM):

Applicazione: la perforazione EDM viene utilizzata per realizzare piccoli fori precisi in getti e forgiati, in particolare in materiali temprati dove la perforazione tradizionale potrebbe essere difficile. Questo è utile nei componenti aerospaziali, nelle parti del motore e negli stampi.

Esempio: perforazione di fori di raffreddamento nelle pale della turbina o nei passaggi dell'olio nei blocchi del motore.

Vantaggio: EDM può creare fori con diametri molto piccoli (fino a 0.2mm) e alti rapporti di aspetto, ideali per cavità complesse e difficili da raggiungere.

2. Taglio di contorni e profili (elettroerosione a filo):

Applicazione: l'edm a filo viene utilizzato per il taglio di contorni complessi, profili e geometrie da getti e forgiati. Può tagliare forme intricate e caratteristiche delicate con alta precisione.

Esempio: taglio di parti intricate per stampi, inserti per stampi o utensili, così come il taglio di chiavi o scanalature nelle colate.

Vantaggio: il filo EDM può raggiungere finiture ad alta precisione e superficie fine, anche su materiali molto duri.

3. Stampo e fustellatura:

Applicazione: EDM è ampiamente utilizzato nella produzione di stampi ad iniezione, stampi per pressofusione e matrici per stampaggio. È in grado di produrre dettagli fini e forme complesse che sono difficili da raggiungere con la lavorazione convenzionale.

Esempio: creazione di dettagli fini e forme complesse in stampi in acciaio o metallo duro per stampaggio ad iniezione ad alta precisione o pressofusione.

Vantaggio: EDM can machine caratteristiche che non possono essere realizzate con strumenti tradizionali a causa della durezza o della complesso del materiale.

4. Finitura superficiale:

Applicazione: EDM può essere utilizzato per migliorare la finitura superficiale di getti e forgiati, specialmente quando produce materiali duri o caratteristiche delicate. Il processo è ideale per creare superfici lisce su parti metalliche.

Esempio: levigare la superficie delle parti forgiate utilizzate nei motori ad alta precisione o negli utensili da taglio.

Vantaggio: fornisce una superficie molto liscia con rugosità superficiale bassa (valori Ra di 0.1-0.3 micron), che può migliorare in modo significativo le prestazioni delle parti in applicazioni come stampi e matrici.

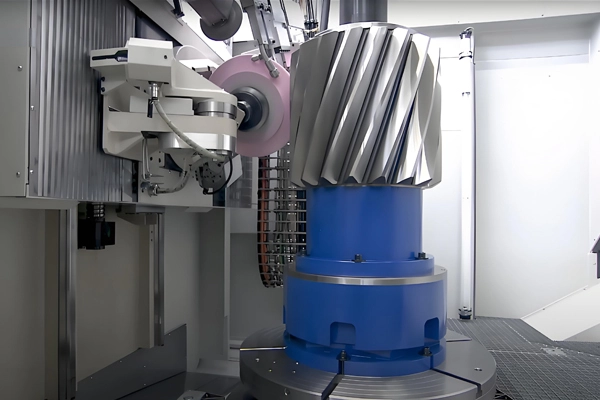

5. Formare geometrie complesse:

Applicazione: EDM è ideale per la produzione di forme complesse e geometricamente complesse che sono difficili o difficili da raggiungere con i metodi di taglio tradizionali. Questo include cavità profonde, fessure strette e contorni 3D complessi.

Esempio: creazione di caratteristiche geometriche in parti aerospaziali, impianti medici o componenti del motore automobilistico.

Vantaggio: EDM può funzionare su materiali resistenti o duri alla macchina utilizzando altri metodi, come superleghe o titanio.

6. Tempra e resistenza all'usura:

Applicazione: In alcuni casi, EDM viene utilizzato per migliorare la durezza di sezioni specifiche di una colata o forgiatura mediante applicazione selettiva del calore alle aree che necessitano di una maggiore resistenza all'usura.

Esempio: creazione di aree temprate localizzate in componenti automobilistici come ingranaggi o pale a turbina.

Vantaggio: EDM offre un controllo ad alta precisione e locale su applicazioni di calore, che consente un indurimento selettivo o la rimozione del materiale in aree specifiche.

7. Taglio di parti sottili o Delicate:

Applicazione: EDM può essere utilizzato per macchine parti sottili o delicate che potrebbero essere distorte o danneggiate da metodi di lavorazione convenzionali. Consente di tagliare sezioni molto sottili di metallo senza danneggiare o distorcere.

Esempio: taglio di caratteristiche fini in parti aerospaziali o mediche che richiedono forme intricate con rimozione di materiali minimi.

Vantaggio: EDM offre un'elevata precisione e una distorsione del materiale minima, anche su componenti sottili o delicati.

Macchine consigliate per EDM

Macchine per elettroerosione a filo 1.

Sodick AQ Series: Sodick è un produttore leader di macchine per elettroerosione a filo note per la loro precisione, velocità e affidabilità. La serie AQ fornisce eccellenti finiture superficiali e precisione per il taglio di geometrie complesse in materiali duri.

Makino U-Series: la serie U di Makino offre macchine per elettroerosione a filo ad alta precisione progettate per il taglio di forme complesseE profili. Le macchine forniscono finiture di superficie fine e sono adatte per parti di colata e forgiatura ad alta precisione.

Mitsubishi FA Series: Mitsubishi offre una gamma di macchine per elettroerosione a filo che forniscono eccellenti velocità di taglio e alta precisione. La serie FA è ampiamente utilizzata nelle industrie aerospaziali e automobilistiche per il taglio di profili intricati in materiali resistenti.

2. Macchine Sinker EDM:

AgieCharmilles CUT 20P: AgieCharmilles è un leader riconosciuto nella tecnologia EDM, e il taglio 20P è una scelta popolare per l'affondamento di precisione e la creazione di cavità. Questa macchina offre prestazioni ad alta velocità e ad alta precisione, la rende ideale per la lavorazione di materiali duri come acciai per utensili e carburo.

Soluzioni di lavorazione GF Sinker EDM: tali macchine offrono capacità di affondamento ad alta precisione per la produzione di cavità profonde e geometrie complesse in getti e forgiati. Le macchine sono utilizzate nella produzione di stampi e nelle parti aerospaziali.

Charmilles Roboform: la serie Roboform di Charmilles è nota per le sue caratteristiche avanzate e la precisione, che lo rende adatto per applicazioni EDM intricate e dettagliate, come la perforazione di fori profondi e il lavoro preciso della cavità.

Perforatrici per fori 3. EDM:

Le perforatrici per fori EDM serie QX di Ona QX sono famose per la perforazione ad alta velocità e ad alta precisione di fori profondi e di piccolo diametro in materiali duri. Tali macchine sono spesso utilizzate per parti aerospaziali e mediche.

Le perforatrici per fori Makino EDM: le macchine per elettroerosione per fori di Makino sono ideali per la perforazione di fori precisi e di alta qualità in materiali spessi e duri come getti e forgiati. Sono utilizzati nei settori in cui è necessario forare piccoli fori con elevata precisione e consistenza.

4. Macchine per elettroerosione a fori veloci:

Hitachi Seiki EDM: noto per la loro precisione nella perforazione di piccoli fori di alta qualità in materiali difficili da usare. Tali macchine sono ideali per applicazioni in cui è necessaria la perforazione di fori profondi in getti e forgiati, come fori di raffreddamento nelle pale della turbina.

Sodick AG Series: la serie AG è progettata per la perforazione di fori ad alta velocità con alta precisione, ideale per la creazione di piccoli fori intricati in materiali duri.

Misure di ispezione dimensionale

1. Macchine di misura a Coordinate (CMM):

Zeiss prisma: una CMM utilizzata per misurare la precisione dimensionale dei componenti EDM. Può misurare le dimensioni di caratteristiche piccole o complesse come fori, cavità e geometrie intricate con alta precisione.

Mitutoyo Crysta-Apex: questo sistema CMM è adatto per la misurazione di parti prodotte da EDM, il controllo delle caratteristiche critiche di geometrie complesse come cavità, contorni e sezioni sottili, garantire che tutte le dimensioni siano entro la tolleranza.

2. Micrometri e calibri a corsoio:

Micrometri digitali (Mitutoyo o starett): questi strumenti vengono utilizzati per misurare diametri esterni, spessore e profondità di piccole caratteristiche EDM, come tastiere, profili e fori.

Calibri a corsoio: comuni per misurare sia le dimensioni interne che esterne e controllare le dimensioni complessive delle parti EDM, specialmente per fori e profili.

3. Proiettori a profilo:

Proiettore digitale Keyence: questo dispositivo ottico aiuta a ispezionare e misurare i profili delle parti EDM. Progetta il profilo della parte e consente agli operatori di confrontarlo con il blueprint per garantire dimensioni e caratteristiche adeguate.

Proiettore di profili Mitutoyo: utilizzato per ispezionare a vista la forma e le dimensioni dei profili in camicia o lavorati, in particolare per controllare la precisione delle tastiere o delle scanalature create tramite EDM.

4. Tester di rugosità superficiale:

Mitutoyo Surftest SJ-301: EDM produce in genere finiture di superficie di alta qualità. Questo tester di rugosità superficiale misura la rugosità delle parti lavorate a EDM, garantire che soddisfano le specifiche richieste sia per scopi estetici che funzionali.

Hommel-Etamic T1000: questo tester viene utilizzato per garantire che i componenti EDM soddisfano i requisiti di rugosità specifici, spesso nella gamma di Ra da 0.1-0.3 micron.

Rapporti di ispezione

1. Ispezione primo articolo (FAI):

The FAI report documenTs la prima parte prodotta da un funzionamento di lavorazione EDM, verifica che la parte soddisfa le specifiche dimensionali e le tolleranza richieste. Questo rapporto include misurazioni dimensionali, dati di finitura superficiale e parametri di configurazione di utensili/parti.

2. Rapporto di ispezione dimensionale:

Il rapporto include una analisi completa delle dimensioni della parte (come dimensioni del foro, profondità, larghezza o geometria) e qualsiasi deviazione dalle tolleranza del design. Può includere misure prese da CMM, micrometri o proiettori di profili.

3. Rapporto finitura superficiale:

Un rapporto dettagliato sui valori di rugosità superficiale, come Ra (rugosità media), Rz (altezza media da picco A valle), E altri parametri pertinenti che indicano la qualità della finitura delle superfici EDM-ed.

4. Rapporti di prova di materiale e durezza:

I certificati sui materiali (MTRs) garantiscono che i getti o i pezzi fucinati soddisfano le specifiche dei materiali necessari per la lavorazione di EDM. I risultati del test di durezza, come la durezza di Rockwell o Vickers, vengono utilizzati per garantire l'attivazione del materiale per l'elaborazione di EDM.

Misure di controllo della qualità

1. Ispezione Pre-EDM:

2. Monitoraggio dell'usura degli strumenti e degli elettrodi:

3. Monitoraggio In-Process:

Durante il processo EDM, vari sensori e controller monitorano parametri come l'energia di scarica, l'usura degli elettrodi e le condizioni di lavaggio per garantire una qualità di lavorazione costante.

4. Ispezione Post-EDM:

Una volta completato il processo EDM, l'ispezione post-elaborazione garantisce che la parte EDM soddisfa tutte le richieste di tolleranza dimensionali e le specifiche della finitura superficiale. Le tecniche di test Non distruttive (NDT), come test ad ultrasuoni o test penetranti del colorante, possono essere utilizzate per rilevare crepe o difetti interni nelle caratteristiche lavorate.

5. Controllo del processo matematico (SPC):

Vantaggi dell'edm per getti e forgiati

1. Alta precisione: EDM offre una precisione estrema, consente di creare geometrie complesse e caratteristiche con tolleranza stretta su metalli duri o materiali difficili da usare come acciai per utensili, titanio o carburo.

2. Nessun Stress meccanico: dato che EDM è un processo senza contatto, non c' è forza meccanica applicata al pezzo, riducendo il rischio di distorsione, deformazione o danni a sezioni delicate o sottili.

3.capacity to Machine materiali duri: EDM can machine materiali duri e trattati termicamente, che sono spesso difficili o irudibili alla macchina utilizzando metodi tradizionali.

4. Complusion: EDM può produrre forme complesse e intricate che potrebbero essere difficili o difficili da ottenere con la lavorazione convenzionale, come fori profondi o dettagli fini in stampi e matrici.

5. Finitura superficiale eccellente: EDM produce finiture di superficie di alta qualità che spesso richiedono un post-elaborazione aggiuntiva minima, riducendo i tempi e i costi di produzione complessivi.

EDM è uno strumento prezioso per la produzione di parti complesse e ad alta precisione da getti e forgiati, specialmente in industrie come la produzione di dispositivi aerospaziali, automobilistici e medici. La combinazione di macchinari avanzati, procedure di ispezione rigorosa e pratiche di controllo della qualità garantisce la produzione di parti di EDM di alta qualità che soddisfano le restrizioni e i requisiti funzionali.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi