Trattamento termico normalizzante per getti e forgiati

Introduzione:

La normalizzazione è un processo di trattamento termico vitale progettato per raffinare la struttura del grano di getti e forgiati, garantire proprietà meccaniche coerenti e migliorare le prestazioni complessive del materiale. Questo processo è particolarmente vantaggioso per i materiali a base di acciaio, migliora la loro resistenza, tenacità e duttilità, rendili più adatti per applicazioni difficili. La normalizzazione richiede il riscaldamento del materiale a una temperatura specifica sopra il suo punto critico, seguito da un raffreddamento ad aria controllato, che produce una microstruttura uniforme e raffinata.

Obiettivo di normalizzazione per getti e forgiati

La normalizzazione viene applicata allo scopo di ottenere i benefici chiave di seguito:

Microstruttura uniforme: per creare una microstruttura più uniforme che migliora le proprietà meccaniche attraverso l'intero componente, eliminando la separazione e migliorare la consistenza.

Forza e tenacità potenziate: per aumentare sia la resistenza che la tenacità del materiale, migliorare la sua capacità di resistere allo stress meccanico e alla fatica durante il servizio.

Duttilità e lavorabilità migliorate: per ridurre la fragili e migliorare la capacità del materiale di essere ancora lavorati, come la lavorazione, la saldatura o la formatura.

Struttura del grano raffinato: per ridurre la dimensione del grano del materiale, che porta a proprietà meccaniche migliorate come resistenza alla trazione, durezza e resistenza agli urti.

Stabilità dimensionale: per ridurre lo stress interno che potrebbe essere stato indotto durante il processo di colata o forgiatura, aumentando così la stabilità e la precisione del componente durante ulteriori lavorazioni.

Processo di stabilizzazione per getti e forgiati

1. Riscaldamento:

La colata o la forgiatura viene riscaldata a una temperatura superiore al suo intervallo critico, in genere da 800 ° c a 950 ° c (da 1,470 a 1,740 ° f) a seconda della lega e delle specifiche esigenze dei materiali. Questa temperatura è controllata con cura per garantire che il materiale sia riscaldato uniformemente in tutto il suo volume.

2. Ammollo:

Una volta completata la temperatura target, il materiale viene tenuto (imbevuto) a questa temperatura elevata per una durata specifica, rendendo la struttura interna omogenea. Il tempo di ammollo garantisce che la temperatura sia uniformemente distribuita su tutto il componente.

3. Raffreddamento ad aria:

Dopo ammollo, il materiale viene rimosso dal forno e lasciato raffreddare nell'aria. A differenza della tempra, che richiede un raffreddamento rapido, la normalizzazione richiede un raffreddamento ad aria più lento, che previene la distorsione mentre raffina la microstruttura del materiale. La velocità di raffreddamento è controllata per garantire che il materiale mantiene le sue proprietà uniformi e la stabilità dimensionale.

Vantaggi della normalizzazione per getti e forgiati

1. Proprietà meccaniche migliorate:

Risultati normalizzanti in una struttura del grano più fine e più uniforme, che porta a proprietà meccaniche migliorate come resistenza alla trazione, resistenza agli urti e resistenza alla fatica. Questi aggiornamenti rendono il materiale più adatto per applicazioni ad alte prestazioni in cui affidabilità e durata sono difficili.

2. Duttilità e tenacità potenziate:

3. Antistress:

Durante la fusione o la forgiatura, gli stress interni possono essere creati all'interno del materiale a causa del raffreddamento rapido o della distribuzione del calore irregolare. La normalizzazione allevia questi stress attraverso la promozione di una struttura più uniforme, riducendo il rischio di distorsione o screpolature durante ulteriori lavorazioni o operazioni in servizio.

4. Proprietà del materiale coerenti:

<P>

5. Migliore lavorabilità:I materiali che vengono normalizzati sono spesso più facili da usare, saldare o ulteriori processi a causa della raffinazione della loro struttura del grano. Questo riduce l'usura degli attrezzi, migliora le finiture delle superfici e aiuta a ottenere sconti più stretti durante le operazioni successive.

6. Stabilità dimensionale migliorata:

Tipi di materiali adatti per la normalizzazione

La normalizzazione è più comunemente applicata agli acciai al carbonio e agli acciai legati, ma può essere utilizzata anche per altre leghe ferrose e non ferrose. I materiali comunemente trattati con la normalizzazione includono:

Acciai al carbonio: per applicazioni strutturali, componenti automobilistici e parti di macchine che richiedono maggiore resistenza e tenacità.

Acciai in lega: per parti che necessitano di maggiore durezza, resistenza all'usura e tenacità, spesso presenti nei settori aerospaziale, petrolio e gas e macchinari pesanti.

Acciai per utensili: per utensili, matrici e stampi che devono essere resistenti ma lavorabili.

Acciai inossidabili: per una migliore resistenza alla corrosione e uniformità del materiale, specialmente nei componenti utilizzati in ambienti difficili.

Applicazioni di normalizzazione in getti e forgiati

La normalizzazione viene applicata a un'ampia gamma di getti e forgiati in vari settori per garantire che i componenti soddisfano le proprietà meccaniche e gli standard di prestazione richiesti. Alcune applicazioni chiave includono:

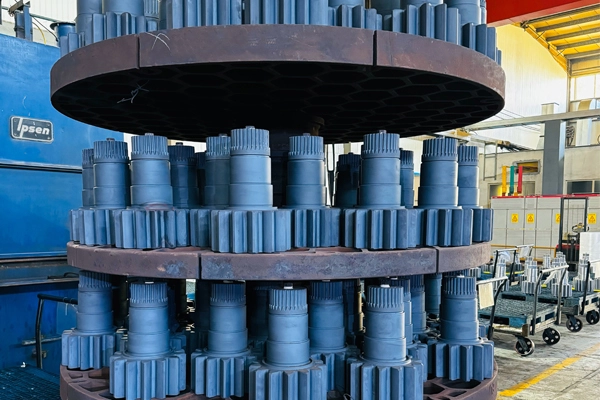

Industria automobilistica: componenti del motore, alberi motore, ingranaggi, componenti di sospensione e parti strutturali che richiedono maggiore resistenza, tenacità e resistenza alla fatica.

Macchine edili: componenti strutturali e parti del motore che richiedono una resistenza uniforme e un'elevata tenacità.

Macchinari pesanti: componenti come ingranaggi, alberi e telai utilizzati nelle miniere, nelle costruzioni e nelle macchine agricole che sono soggette a elevate pressioni meccaniche.

Utensili e matrici: strumenti di produzione, stampi e matrici che richiedono una maggiore durata e la capacità di resistere all'usura elevata e allo stress meccanico.

Petrolio e Gas: parti utilizzate nelle attrezzature di perforazione ed esplorazione che devono resistere a condizioni ambientali estreme pur mantenendo stabilità e resistenza dimensionali.

Settore energetico: componenti utilizzati in centrali elettriche, turbine e altre apparecchiature per la produzione di energia che richiedono proprietà materiali uniformi per applicazioni ad alta pressione e ad alta temperatura.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi