Caratteristiche chiave dei prodotti fucinati chiusi:

1. Alta precisione:

Il processo di forgiatura a stampo chiuso consente di mantenere le strette e intricate geometrie, con il risultato di parti che richiedono una post-elaborazione minima.

2. Proprietà del materiale superiore:

Il processo di forgiatura allinea la struttura del grano del metallo, migliora la sua resistenza, tenacità e resistenza alla fatica. Questo porta a prodotti ad alta durata, che possono resistere a carichi e stress estremi.

3. Uniformità:

Il processo garantisce una densità uniforme, l'eliminazione di vuoti o difetti interni che possono danneggiare la forza e l'essenza del prodotto.

4. Resistenza alla fatica migliorata:

La struttura del grano del metallo viene compressa durante la forgiatura, migliora la sua capacità di resistere al carico ciclico e alla fatica, che è vitale per applicazioni ad alte prestazioni.

5. Forme su misura:

Le parti possono essere forgiate in forme complesse, il che riduce la necessità di lavorazione aggiuntiva e riduce i costi di produzione.

Materiali comuni utilizzati nella forgiatura a stampo chiuso:

Acciaio al carbonio: spesso utilizzato per parti di uso generale e ad alta resistenza.

Acciaio legato: per parti che richiedono proprietà potenziate come tenacità, durezza o resistenza all'usura.

Acciaio inossidabile: per prodotti resistenti alla corrosione necessari in ambienti difficili.

Leghe di titanio: utilizzate in applicazioni aerospaziali, automobilistiche e altre che richiedono un'elevata resistenza e basso peso.

Leghe di nichel: spesso utilizzate in ambienti chimici o ad alta temperatura, come turbine a gas e componenti aerospaziali.

Tipi di prodotti fucinati chiusi:

1. Parti automobilistiche:

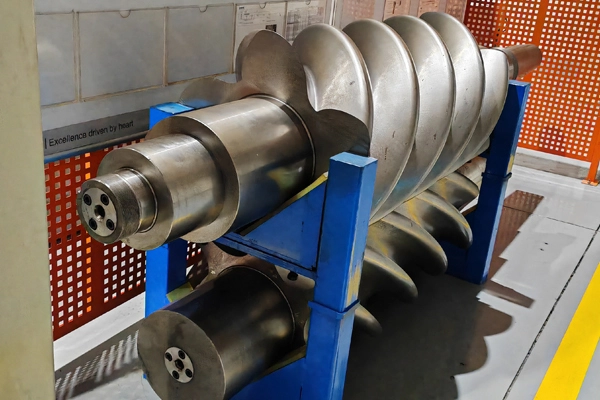

Alberi motore, alberi a camme, bielle e ingranaggi, che richiedono elevata resistenza e precisione.

Componenti di sospensione, componenti dello sterzo e altre parti strutturali.

2. Componenti aerospaziali:

Parti del motore (ad es., pale della turbina, rotori del compressore), componenti strutturali e carrello di atterraggio.

Componenti che devono resistere ad alte temperature, stress e corrosione.

3. Parti di macchine pesanti:

Ruote dentate, alberi e alloggiamenti utilizzati nelle miniere, nelle costruzioni e nelle macchine agricole.

Cuscinetti, assi e altri componenti portanti.

4. Attrezzature industriali:

5. Petrolio e Gas:

Componenti come valvole, flange, testine di perforazione e recipienti a pressione che sono critici in ambienti difficili.

Attrezzature utilizzate nelle operazioni a monte, midstream e a valle, comprese piattaforme e tubazioni offshore.

6. Parti militari e di difesa:

Gusci perforanti per armature, componenti per pistole e altre parti militari difficili e ad alta resistenza.

Componenti per veicoli militari, aerei e navi navali.

7. Energia eolica e idroelettrica:

Vantaggi della forgiatura a stampo chiuso:

Resistenza e durata:

Imparts di forgiatura a stampo chiuso resistenza superiore e resistenza alla fatica, rendendo le parti ideali per applicazioni pesanti e ad alto stress.

Efficienza del materiale:

Rifiuti di materiale minimo a causa del processo di formatura a forma di rete vicina, che riduce la necessità di lavorazione aggiuntiva o materiale di scarto.

Sicurezza migliorata:

Le robuste proprietà dei prodotti forgiati li rendono più sicuri in applicazioni critiche, come aerospaziale e automobilistico, dove il guasto della parte non è un'opzione.

-Conveniente per la produzione ad alto Volume:

Dopo il costo iniziale della creazione delle matrici, la forgiatura a stampo chiuso diventa più conveniente per la produzione di grandi volumi di parti con un'elevata uniformità e bassi tassi di scarto.

Panoramica del processo di forgiatura a stampo chiuso:

La materia prima (di solito una billetta) viene riscaldata a una temperatura dove diventa malleabile, ma non fusa, consente che fluisca facilmente nelle cavità dello stampo.

2. Modellatura:

La billetta riscaldata viene posizionata tra due matrici (progettate nella forma della parte finale) e compresse ad alta pressione utilizzando una pressa meccanica, un martello o una pressa idraulica. Questo processo modella il materiale nella forma richiesta.

3. Rifilatura:

Dopo la forgiatura, il materiale in eccesso (flash) intorno ai bordi viene rimosso, sia attraverso il taglio o la lavorazione, per ottenere le dimensioni finali.

4. Finitura:

A seconda dell'applicazione, la parte forgiata può essere oggetto di processi aggiuntivi come il trattamento termico (per migliorare la durezza o la resistenza), la lavorazione (per tolleranza fine) o i trattamenti superficiali (per la resistenza alla corrosione).

Sintesi:

I prodotti per forgiatura a stampo chiuso sono componenti di alta qualità e ad alte prestazioni utilizzati in un'ampia gamma di settori, tra cui macchinari automobilistici, aerospaziali, energetici e pesanti. Il processo produce parti con proprietà meccaniche superiori, difetti minimi e alta precisione, ideali per applicazioni critiche dove sono essenziali resistenza, affidabilità e sicurezza.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi