Vantaggi dei forgiati in acciaio legato

Proprietà meccaniche migliorate: gli elementi di lega migliorano la resistenza, la durezza, la tenacità e la resistenza all'usura dell'acciaio.

Resistenza alla fatica: i forgiati in acciaio legato forniscono un'eccellente resistenza alla fatica, che è critica per i componenti soggetti a caricamento ciclico.

Duttilità e tenacità: questi materiali mantengono duttilità e tenacità, riducendo il rischio di fragili.

Resistenza all'usura: molti acciai in lega sono progettati per la resistenza all'usura, specialmente in ambienti abrasivi.

Resistenza al calore: gli acciai in lega possono essere progettati per resistere alle alte temperature senza perdere resistenza, rendili ideali per applicazioni ad alto calore.

Applicazioni di forgiati in acciaio legato

1. Industria automobilistica

Alberi motore: gli acciai in lega, specialmente quelli contenenti cromo e nichel, vengono utilizzati per forgiare alberi motore. Questi componenti richiedono un'elevata resistenza e resistenza agli stress ciclici e alla fatica.

Parti di trasmissione: ingranaggi, alberi e componenti della frizione realizzati in acciaio legato sono progettati per un'elevata capacità di carico, resistenza all'usura e durata nei sistemi di trasmissione automobilistica.

Componenti di sospensione: i forgiati in acciaio legato vengono utilizzati nei bracci di controllo, nei snodo dello sterzo e negli assi grazie alla loro elevata resistenza agli urti e resistenza.

Bielle: questi componenti sono forgiati da acciaio legato per fornire la forza necessaria per gestire le forze di combustione del motore.

Vantaggi nel settore automobilistico:

Alte prestazioni: i forgiati in acciaio legato consentono componenti ad alta resistenza, leggeri e durevoli in applicazioni automobilistiche difficili.

Resistenza alla fatica: la resistenza alla fatica dell'acciaio legato lo rende ideale per parti soggette a stress ripetitivi.

2. Industria petrolifera e del Gas

Collari e utensili per trapano: collari per trapano, punte per trapano e altri utensili per impieghi gravosi utilizzati nelle operazioni di perforazione sono spesso forgiati da acciai in lega per fornire un'elevata resistenza e resistenza all'usura e agli urti nell'abrasivo, ambienti ad alta pressione.

Componenti della valvola: corpi valvole, sedili e raccordi utilizzati nei oleodotti e nei gasdotti sono forgiati da acciai in lega, che forniscono resistenza alla pressione, alla corrosione e alla fatica.

Flange e connettori: flange e connettori utilizzati nei sistemi di tubazioni devono resistere ad alta pressione e temperatura, rendendo forgiati in acciaio legato ideali per la loro tenacità e resistenza.

Benefici in petrolio e Gas:

Resistenza all'usura e alla corrosione: i forgiati in acciaio legato sono resistenti alla corrosione e all'abrasione, essenziali per applicazioni di petrolio e gas.

Gli acciai in lega ad alta resistenza forniscono la resistenza necessaria per resistere ad ambienti ad alta pressione e condizioni operative difficili.

3. Generazione di energia

Parti della turbina: pale della turbina, dischi e alberi nelle centrali elettriche sono forgiati da acciai in lega per fornire elevata resistenza meccanica e resistenza alla fatica nelle condizioni estreme presenti nelle Turbine a vapore e a gas.

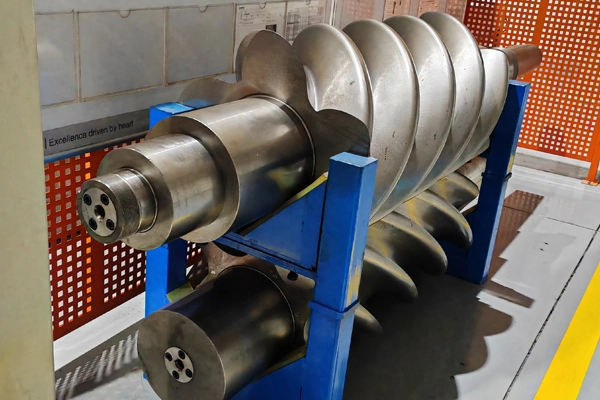

Alberi e giranti della pompa: i forgiati in acciaio legato ad alta resistenza vengono utilizzati per alberi della pompa, giranti e altri componenti critici che gestiscono alte pressioni e fluidi corrosivi.

Componenti della valvola: corpi valvole e attuatori negli impianti di generazione di energia sono spesso realizzati in acciaio legato a causa della sua resistenza sia alle alte temperature che alla corrosione.

Vantaggi nella generazione di energia:

Stabilità termica: i forgiati in acciaio legato possono gestire elevate pressioni termiche senza perdere proprietà meccaniche.

Lunga durata: questi componenti durano più a lungo, riducendo la necessità di manutenzione e migliorare l'efficienza operativa.

4. Mining e costruzione

Attrezzature minerarie: componenti come aste di perforazione, pale, denti della benna e componenti del frantoio sono spesso realizzati con acciai in lega a causa della loro durata e capacità di resistere all'usura estrema e ad alto impatto.

Parti di attrezzature pesanti: gli assi, gli alberi degli ingranaggi, i cuscinetti e i cilindri idraulici in attrezzature edili per impieghi gravosi sono forgiati da acciai in lega per gestire carichi pesanti e funzionamento continuo in mMacchine ining e da costruzione.

Cingoli cingolati: l'acciaio legato viene utilizzato per binari cingolati in macchine edili per fornire un'elevata resistenza all'usura e agli urti.

Vantaggi nell'estrazione e nella costruzione:

Durata: i forgiati in acciaio legato sono progettati per resistere a ambienti difficili e mantenere il funzionamento sotto lo stress.

Resistenza all'usura: questi componenti resistere all'abrasione, riducendo la necessità di sostituzioni comuni nelle apparecchiature minerarie.

5. Industria marina

Alberi dell'elica: i forgiati in acciaio legato vengono utilizzati per gli alberi dell'elica nelle navi, fornendo la forza necessaria per resistere alle forze rotazionali e agli urti negli ambienti marini.

Parti della turbina e del motore: i componenti della turbina e le parti del motore nei sistemi di propulsione marina sono forgiati da acciai in lega per la loro resistenza, resistenza al calore e resistenza alla fatica.

Componenti dello scafo: componenti come keels, rudder e boccaporti sono spesso forgiati da acciai in lega per resistenza e durata in ambienti di acqua salata.

Benefici in marina:

Resistenza alla corrosione: i forgiati in acciaio legato sono resistenti alla corrosione, il che è essenziale per le applicazioni marine.

Resistenza e tenacità: questi componenti devono resistere a condizioni marine difficili, compreso alto stress e fatica.

Elementi di lega comuni in forgiati in acciaio legato

1. Cromo (Cr): migliora la durezza, la resistenza alla corrosione e la resistenza all'usura.

2.nickel (Ni): migliora tenacità, resistenza e resistenza agli urti.

3. Molibdeno (Mo): aumenta la resistenza, la tenacità e la resistenza alle alte temperature.

4. Vanadio (V): migliora la forza e la resistenza all'usura e alla fatica.

5.manganese (Mn): aumenta la resistenza e la durezza, migliora la duttilità.

6. Silicon (Si): aumenta la forza e aiuta con la resistenza al calore.

Risultato

I forgiati in acciaio legato sono critici nei settori in cui prestazioni, durata e forza sono di primaria qualità. Mediante la combinazione di vari elementi di lega, i produttori possono personalizzare le proprietà dell'acciaio per soddisfare le esigenze specifiche di ogni applicazione. Sia in automotive, aerospaziale, petrolio e gas, generazione di energia o miniere, i forgiati in acciaio legato forniscono proprietà meccaniche superiori, tra cui una migliore resistenza alla fatica, tenacità e resistenza all'usura, garantire affidabilità e longevità dei componenti anche negli ambienti più difficili.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi