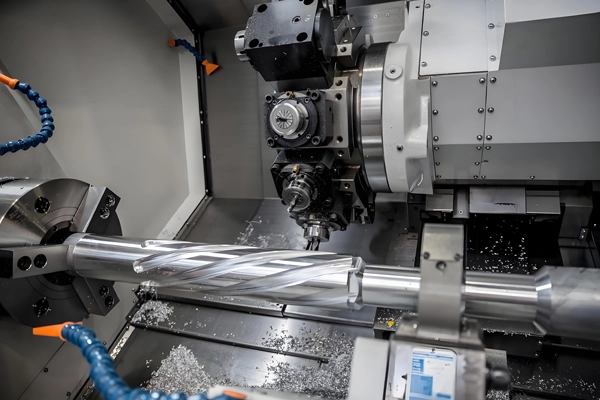

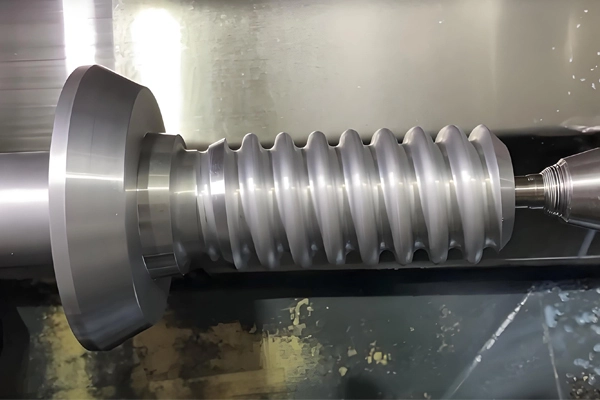

Applicazioni di fresatura CNC per getti e forgiati

1. Lavorazione di precisione:

Raggiunge le distanze strette e le geometrie intricate su parti colate e forgiate.

Comune nei settori dei macchinari automobilistici, aerospaziali, medici e industriali.

2. Finitura superficiale:

3. Foratura e maschiatura dei fori:

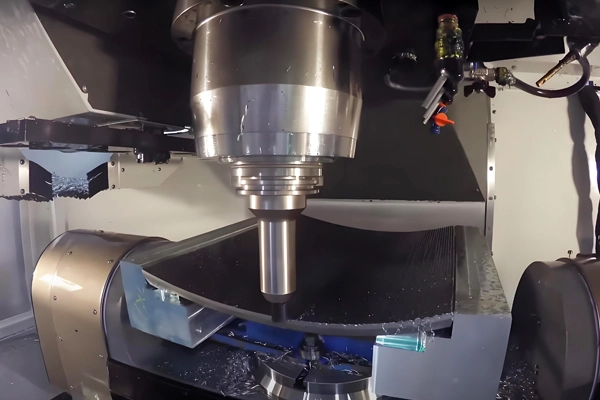

4. Fresatura del contorno:

5. Resurfacing e rifilatura:

Macchine utilizzate per la fresatura CNC

1. Centri di lavoro verticali (VMC):

Ideale per componenti piatti o leggermente sagomati.

Comunemente usato per operazioni come foratura, maschiatura e fresatura frontale.

2. Centri di lavoro orizzontali (HMC):

Mulini CNC a 3,5 assi:

4. Torni CNC specializzati con accessori di fresatura:

5. Mulini CNC ad alta velocità:

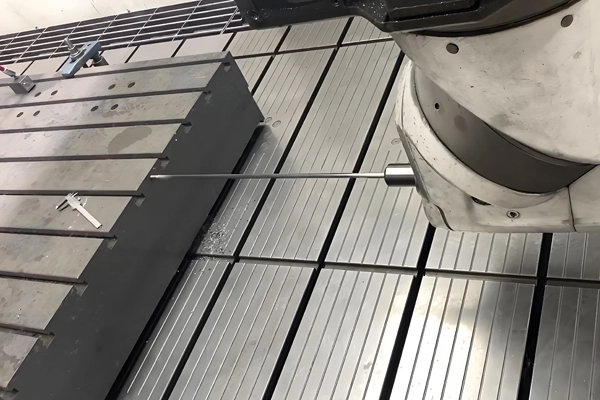

Misure di ispezione dimensionale

1. Strumenti di ispezione manuale:

2. Macchine di misura a Coordinate (CMM):

3. Comparatori ottici:

4. Scanner Laser e sonde 3D:

5. Tester di rugosità superficiale:

6. Blocchi e dispositivi di misura:

Rapporti di ispezione

1. Ispezione primo articolo (FAI):

2. Controllo del processo matematico (SPC):

3. Rapporti di prova sui materiali (MTR):

4. Rapporti di ispezione dimensionale:

5. Rapporti di test Non distruttivi (NDT):

Misure di controllo della qualità

1. Controlli di qualità Pre-lavorazione:

2. Monitoraggio In-Process:

3. Ispezioni Post-lavorazione:

4. Monitoraggio delle condizioni dello strumento:

5. Sistemi di gestione della qualità (QMS):

6. Tracciabilità:

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi