Applicazioni di rettifica CNC per getti e forgiati

1. Rettifica superficiale:

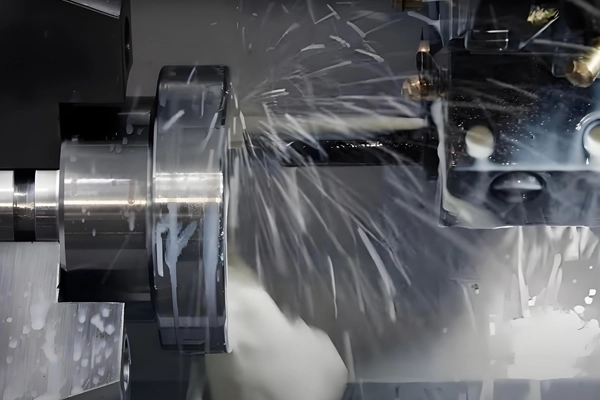

2. Rettifica cilindrica:

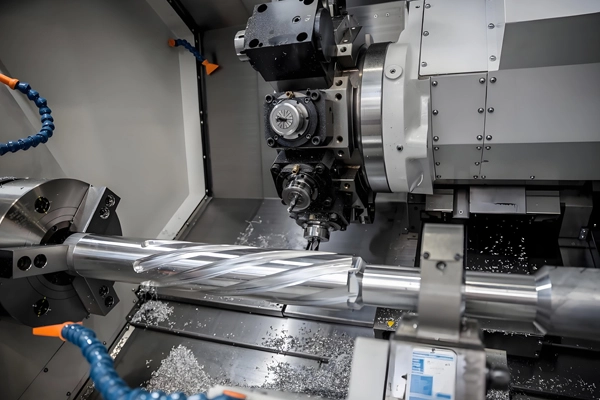

3. Macinazione senza centri:

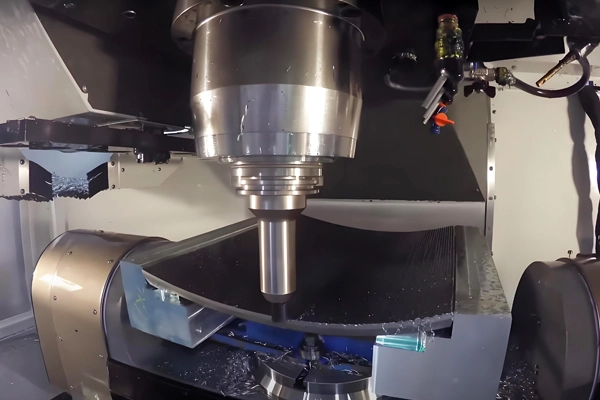

4. Rettifica del profilo:

5. Rettifica interna:

6. Sbavatura e lucidatura:

7. Correzione dimensionale:

Macchine utilizzate per la rettifica CNC

1. Smerigliatrici per superfici CNC:

2. Smerigliatrici cilindriche CNC:

3. Smerigliatrici senza centri:

4. Smerigliatrici per utensili e frese CNC:

5. Smerigliatrici a doppio disco:

6. Smerigliatrici per maschere di precisione:

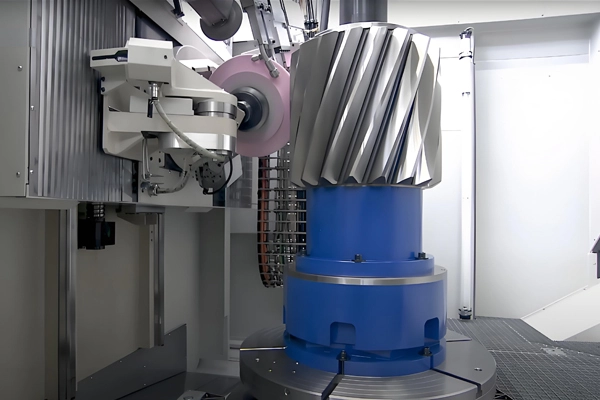

7. GLEASON e KAPP NILES Gear Grinders:

Misure di ispezione dimensionale

1. Macchine di misura a Coordinate (CMM):

2. Tester di rugosità superficiale:

3. Rotondità e tester cilindrici:

4. Strumenti di misurazione ottica e Laser:

5. Micrometri e comparatori:

6. Durometri:

7. Macchina di misurazione dell'ingranaggio GLEASON:

La macchina di misurazione dell'ingranaggio Gleason è uno strumento di precisione utilizzato per la misurazione e l'ispezione degli ingranaggi, in particolare per valutare la loro qualità, precisione e conformità dimensionale. È comunemente utilizzato nelle industrie di produzione di ingranaggi dove sono necessari standard di alta qualità.

1. Misurazione del profilo: misura il profilo del dente degli ingranaggi per garantire che la forma dei denti dell'ingranaggio sia abbinata al design. Questo include i profili radice, fianco e punta.

2. Misura del passo: la macchina misura il passo dell'ingranaggio, che è la distanza tra i punti corrispondenti sui denti attillati, garantire che i denti dell'ingranaggio siano distanziati uniformemente.

3. Spaziatura dei denti e Runout: controlla le varianti nella spaziatura dei denti e nella corsa dei denti, che possono affeCt le prestazioni dell'ingranaggio e la morbidezza del funzionamento.

Precisione dell'ingranaggio 4. Può rilevare errori come backlash, undercutting o disallineamento.

Misurazione del diametro del passo 5.

6. Misurazione dell'angolo dell'elica: per ingranaggi elicoidali, la macchina può anche misurare l'angolo dell'elica per garantire che sia conforme alle specifiche richieste.

Misurazione dello spessore del dente 7.

8. Capacità di carico e test di efficienza: alcune macchine Gleason avanzate valutano anche la capacità di carico operativo e l'efficienza dell'ingranaggio simulando condizioni simili agli ambienti di lavoro reali.

9. Ispezione per la finitura superficiale: la macchina controlla la rugosità superficiale dei denti dell'ingranaggio, che è importante per ridurre l'attrito, l'usura e garantire un funzionamento più fluido.

10. Raccolta e segnalazione dei dati: le moderne macchine Gleason sono dotate di software che raccolgono dati di misurazione, analizza i risultati e genera rapporti per facilitare il controllo e la documenti della qualità.

Rapporti di ispezione

1. Rapporti di finitura superficiale:

Valori di rugosità dei documenti, conferma della levigatezza e dei livelli di lucidatura.

2. Rapporti di rotondità e cilindrica:

Certifica la precisione dei componenti cilindrici.

3. Rapporti di dimensionamento e tolleranza geometrici (GD & T):

Garantisce che le caratteristiche siano conformi alle tolleranza di progettazione e ai requisiti posizionali.

4. Rapporti di ispezione dei materiali:

Verifica nessuna micro-crepe o modifiche alle proprietà del materiale forgiato/fuso post-molatura.

5. Rapporti di ispezione dimensionale:

Dettagli misurazioni critiche, deviazione e conformità alle specifiche.

6. Rapporti di produzione di ingranaggi:

1. Rapporti di progettazione e specifica

Rapporto di progettazione dell'ingranaggio: include le specifiche dettagliate dell'ingranaggio, come il tipo di ingranaggio (sperone, elicoidale, smusso, ecc.), specifiche del materiale, dimensioni, profilo del dente, angolo di pressione, passo e altre caratteristiche geometriche.

Disegno di produzione: disegni tecnici dettagliati che specifica le dimensioni e le tolleranza precise dell'ingranaggio. Questo può anche includere note sul trattamento termico, sulla finitura superficiale e altre istruzioni di produzione.

2. Rapporto di certificazione dei materiali

Certificato di prova del materiale (MTC): un rapporto che certifica la qualità delle materie prime utilizzate nella produzione degli ingranaggi. Questo include informazioni sul grado del materiale, sulla composizione, sulle proprietà meccaniche (resistenza alla trazione, durezza, ecc.) e sulle specifiche del trattamento termico.

Rapporto di durezza: un rapporto di prova specifico che mostra il livello di durezza del materiale utilizzato per garantire che sia conforme alle specifiche richieste.

3. Rapporti sul processo di produzione

Rapporto sul processo di lavorazione: dettagli i passaggi di lavorazione specifici inclusi nella produzione degli ingranaggi, inclusi i metodi di taglio (dentatura, modellatura, molatura, ecc.), selezione degli utensili, impostazioni della macchina e parametri di taglio.

Rapporto sul trattamento termico: un rapporto che dettaglia i processi di trattamento termico utilizzati per ingranaggi (es.

Rapporto sulla finitura superficiale: indica la finitura superficiale degli ingranaggi, come la rugosità (Ra) e garantisce che le superfici dell'ingranaggio soddisfano gli standard richiesti per evitare un attrito o un'usura.

4. Rapporti di ispezione e misurazione

Rapporto di misurazione della geometria dell'ingranaggio: un rapporto dettagliato delle misure prese dall'ingranaggio, compreso il profilo del dente, lo spessore del dente, il passo e il diametro. Questo rapporto garantisce che l'ingranaggio sia conforme alle specifiche del design.

Rapporto di misurazione del profilo e del passo del dente: misurazioni specifiche legate alla geometria del dente, inclusi profili di radice, fianco e punta, così come il passo dell'ingranaggio.

Rapporto di diametro e Runout del passo: fornisce misurazioni del diametro del passo dell'ingranaggio e controlli per qualsiasi runout o oscillazione che potrebbe danneggiare il funzionamento.

Rapporto di spaziatura dei denti: questo rapporto controlla l'uniforme della spaziatura dei denti intorno all'ingranaggio, senza difetti come errori di spaziatura o spazi vuoti.

Rapporto di misurazione del gioco: un rapporto che misura il gioco della marcia, che è lo spazio tra i denti negli ingranaggi di maglia, garantisce che si abbini all'interno della gamma accettabile.

Rapporto di misurazione dell'angolo e del piombo dell'elica: per gli ingranaggi elicoidali, questo rapporto verifica l'angolo dell'elica ePiombo, garantire il corretto allineamento e la meshing degli ingranaggi.

5. Rapporti di controllo qualità

Rapporto di ispezione dimensionale: un rapporto dimensionale completo che dettaglia le misure dell'ingranaggio contro il suo design CAD. Questo rapporto elencherà qualsiasi deviazione dalle dimensioni progettate e se sono entro accettabili.

Rapporto di ispezione visiva: un rapporto che mette in evidenza i risultati di un'ispezione visiva, notando qualsiasi guasto superficiale, crepe, chip o altre imperfezioni visibili.

Rapporto sui difetti: questo rapporto registra tutti i difetti verificati durante la fase di ispezione, classificandoli in base alla loro gravità (es.

6. Rapporti di prova

Rapporto di prova di carico e Stress: se applicabile, gli ingranaggi possono essere soggetti a Test di carico per simulare le loro condizioni operative. Questo rapporto fornisce dettagli sui risultati dei test, inclusi i livelli di stress e qualsiasi problema di prestazioni come deformazione o guasto.

Rapporto di prova di fatica e durata: per ingranaggi utilizzati in applicazioni critiche o ad alto carico, È possibile creare un rapporto di prova per simulare l'uso a lungo termine e misurare la resistenza dell'ingranaggio alla fatica o all'usura.

Rapporto 7. Final Quality Assurance (QA)

Rapporto di ispezione finale: un rapporto completo che consolida tutte le ispezioni, le misure e i test utilizzati sull'ingranaggio, conferendo che soddisfa tutti i requisiti e gli standard di qualità.

Certificazione di conformità: una segnalazione o un documento che certificano che l'ingranaggio è conforme A tutti gli standard applicabili, come ISO, AGMA o altri standard specifici del settore.

8. Imballaggio e rapporto di spedizione

Rapporto di imballaggio: dettagli come gli ingranaggi sono confezionati e protetti per la spedizione, inclusi i materiali utilizzati e il metodo di imballaggio per prevenire danni durante il trasporto.

* Documenti di spedizione: include i dettagli di spedizione, come la destinazione, il numero d'ordine, la data di spedizione e la quantità spediti, insieme a qualsiasi documento doganale o di esportazione in materia, se applicabile.

9. Rapporti di tracciabilità e Audit

Rapporto di tracciabilità in lotti: questo rapporto traccia il lotto di produzione, lotti di materiali e processi di produzione utilizzati per ogni set di ingranaggi o ingranaggi specifici, garantire la tracciabilità per la garanzia della qualità e scopi di richiamo.

Rapporto di Audit: un rapporto che dettaglia gli Audit interni o esterni condotti sul processo di produzione, sulle misure di controllo della qualità e sulla conformità agli standard del settore.

10. Rapporto di Non conformità e azione correttiva (auto)

Rapporto di Non conformità (NCR): se qualsiasi parte dell'ingranaggio non soddisfa le specifiche o le tolleranza, viene generato un rapporto di Non conformità, delineando la natura del problema.

Rapporto di azione correttiva (auto): In casi di non conformità, viene creata un'auto per fornire una descrizione delle azioni correttiva, che potrebbe includere rilavorazione, riprogettazione o regolazioni del processo di produzione.

Misure di controllo della qualità

1. Ispezione Pre-macinazione:

2. Manutenzione utensili e ruote:

3. Monitoraggio In-Process:

Tracciamento continuo dei parametri di macinazione, tra cui velocità, velocità di alimentazione e temperatura, per evitare sovramacinazione o ustioni.

4. Ispezione Post-macinazione:

5. Test Non distruttivo (NDT):

6. Conformità agli standard:

7. Tracciabilità:

Vantaggi della molatura CNC per getti e forgiati

1. Qualità superficiale superiore:

2. Tolleranza strette:

3. Versatilità:

4. Maggiore efficienza:

5. Strumento esteso e durata dei componenti:

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi