Applicazioni di profilatura e rimodellamento CNC per getti e forgiati

1. Creazione di forme complesse:

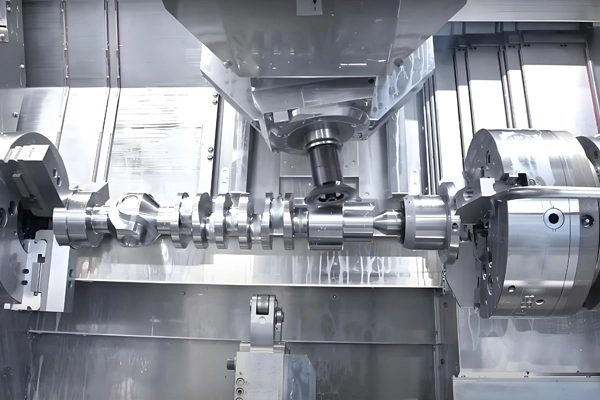

Profilatura e contouring vengono utilizzati per creare forme e contorni geometrici intricati, che si trovano comunemente nei componenti del motore automobilistico, nelle pale della turbina e nelle parti aerospaziali.

2. Contorno superficie:

3. Formando geometrie critici:

Le parti con profili interni o esterni complessi, come cavità irregolari, scanalature complesse o smussi, sono sagomate tramite profilatura e contorno.

4. Produzione di stampi e matrici:

5. Lavorazione di flange, piastre e telai:

6. Taglio chiavi, fessure e fori:

7. Componenti per utensili:

Macchine consigliate per profilatura e rimodellamento CNC

1. Fresatrici CNC con capacità di profilatura:

Serie Mazak Variaxis: sono macchine a 5 assi ad alta precisione in grado di profilare e modellare forme complesse e superfici 3D. Sono utilizzati in industrie ad alta precisione come aerospaziale e automobilistico.

Serie Haas VF: popolare in una gamma di settori, le macchine Haas offrono un buon equilibrio di convenienza e capacità per operazioni di profilatura e contouring.

Serie DMG Mori CMX: nota per la lavorazione ad alta velocità e ad alta precisione, tali macchine possono gestire attività di profilatura complesse, specialmente per industrie difficili come l'energia e la difesa.

Macchine CNC a 2,5 assi:

Makino a100N: una macchina CNC A 5 assi ad alte prestazioni progettata per compiti di contouring e profilatura complessi, comunemente utilizzata per componenti come pale di turbine o parti aerospaziali intricate.

Hermle C 42 U: una macchina avanzata a 5 assi che consente il contouring ad alta precisione di geometrie complesse, utilizzata quotidianamente per la produzione di stampi, strumenti e parti con curve complesse.

3. Centri di lavoro verticali CNC (VMCs):

Okuma MB Series: noto per la loro rigidità e prestazioni, i centri di lavoro verticali di Okuma sono ideali per la profilatura e il rimodellamento di getti e forgiati più grandi.

Haas VF-4SS: offre velocità del mandrino veloci e contouring ad alta precisione, ideale per getti e forgiati di medie dimensioni in industrie come il settore automobilistico.

4. Torni CNC con capacità di Contouring:

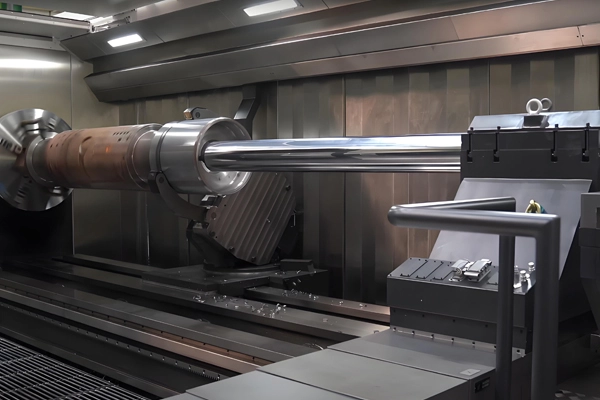

Doosan Puma Series: per grandi getti e forgiati che richiedono tornitura e rimodellamento, i torni CNC di Doosan forniscono la flessibilità e la precisione necessarie.

Torni CNC multiasse (es., Citizen Cincom): ideale per il contorno di parti cilindriche complesse, come valvole o alloggiamenti, con filettatura di precisione e lavorazione del profilo.

5. Macchine CNC a getto d'acqua e Laser (per il contorno e la profilatura complessi):

Flow International Water Jet Systems: questi sistemi vengono utilizzati per la profilatura e il rimodellamento ad alta precisione di materiali duri per macchine, specialmente per parti sottili e complesse con motivi intricati.

Macchine Laser Trumpf: sistemi di taglio laser ad alta precisione per il rimodellamento di metalli con tolleranza stretta e bordi lisci.

Misure di ispezione dimensionale

1. Macchine di misura a Coordinate (CMM):

CMMs è critico per la verifica delle dimensioni e delle geometrie delle parti profilate e sagomate. Tali macchine misurano il pezzo con sonde per controllare la precisione nei profili, nei contorni e nelle caratteristiche geometriche (es., angoli, raggi e profondità).

2. Tester di rugosità superficiale:

3. Comparatori ottici:

4. Sistemi di scansione Laser:

5. Scanner 3D:

6. Proiettori a profilo:

7. Micrometri e calibri a corsoio:

Rapporti di ispezione

1. Ispezione primo articolo (FAI):

La prima parte prodotta da un lotto viene condotta in ispezione completa e segnala la sua conformità a tutte le tolleranza richieste, comprese la finitura superficiale, il profilo e le dimensioni del contorno.

2. Rapporti di dimensionamento e tolleranza geometrici (GD & T):

I rapporti vengono forniti per documenti l'aderenza della parte alle tolleranza geometriche, inclusa posizione, planarità, rotondità e profilo.

3. Rapporti di finitura superficiale:

4. Rapporti di ispezione dimensionale:

5. Rapporti di prova sui materiali (MTR):

6. Ispezione di saldature o giunti:

Misure di controllo della qualità

1. Ispezione Pre-lavorazione:

2. Calibrazione utensile e macchina:

3. Monitoraggio In-Process:

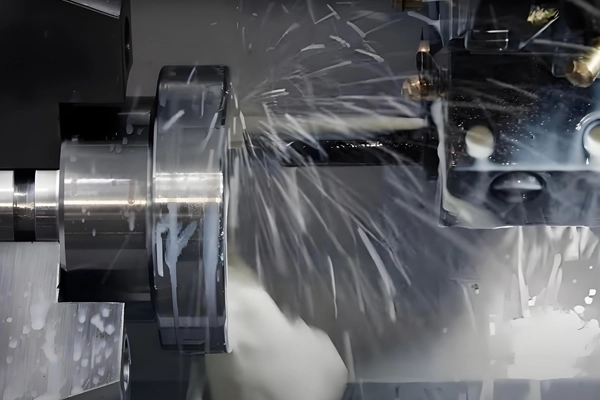

Durante la profilatura e il rimodellamento, i parametri come la velocità di alimentazione, la velocità di taglio e le condizioni dell'utensile vengono controllati continuamente per garantire consistenza e precisione.

4. Ispezione Post-lavorazione:

5. Test Non distruttivo (NDT):

Tecniche come test ad ultrasuoni, penetr coloranteIl test delle formiche o il test a correnti parassite vengono utilizzati per rilevare difetti o crepe nascosti, specialmente in aree critiche come lame di turbine o componenti strutturali.

6. Conformità agli standard internazionali:

I processi di profilatura e rimodellamento CNC sono conformi agli standard industriali come ISO 9001, AS9100 e IATF 16949, garantire che tutti i prodotti soddisfano requisiti di qualità e prestazioni rigorosi.

7. Tracciabilità:

Ogni parte prodotta viene cingolata dalla materia prima all'ispezione finale, garantire che tutti i parametri di lavorazione, i certificati dei materiali e i risultati di ispezione siano completamente tracciabili.

Vantaggi della profilatura e del contorno CNC per getti e forgiati

1. Precisione e precisione:

La profilatura e il rimodellamento CNC forniscono un'elevata precisione, rendendo possibile la creazione di geometrie complesse e la realizzazione di tensioni strette che sono difficili nelle industrie come aerospaziale, automobilistico ed energetico.

2. Geometrie complesse:

3. Finitura superficiale migliorata:

4. Efficienza dei costi per parti complesse:

5. Consistenza:

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi