Vantaggi della forgiatura a freddo

La forgiatura a freddo è un processo di produzione ecologico in cui il pezzo può essere formato ad alta pressione e bassa temperatura. Questo processo di forgiatura a freddo è in grado di garantire che non vi siano bolle, pori o altre impurità nel materiale, con un prodotto di forgiatura a freddo di altissima qualità.

Rispetto ad altri metodi di produzione, i principali vantaggi della forgiatura a freddo sono le piccole tolleranza dimensionali, una buona finitura superficiale e materiali a basso costo che possono essere lavorati per ottenere la forza richiesta e induriti senza trattamento termico. Se sei alla ricerca di una affidabile fabbrica di forgiatura a freddo, non smettere di contattaci per ottenere l'ultimo prezzo!

Applicazione della forgiatura a freddo

La forgiatura a freddo è uno dei processi di stampaggio senza chip più ampiamente utilizzati e di solito non richiede lavorazioni oltre la perforazione. La definizione di forgiatura a freddo comunemente accettata è il materiale sfuso formato o forgiato a temperatura ambiente senza riscaldare la fase iniziale o intermedia.

La forgiatura a freddo cresce ad alta popolarità nell'industria automobilistica per la produzione di componenti di sterzo e sospensioni, sistemi di frenatura antibloccaggio, assi, punte da trapano, mozzi frizione, ingranaggi, pignoni, perni, gradini e aste e manicotti intermedi.

Forgiatura a freddo Vs forgiatura a caldo

Il processo di forgiatura a freddo è un processo di stampaggio condotto a temperatura ambiente, che è la temperatura di forgiatura a freddo. Il vantaggio della forgiatura a freddo è che abbiamo una buona finitura superficiale per il prodotto di forgiatura a freddo.

Durante il processo di forgiatura a caldo, il calore viene applicato per ammorbidire la lamiera.

La differenza principale tra la forgiatura a caldo e la forgiatura a freddo è che l'alta temperatura della forgiatura a caldo dona al metallo una forma più fine e più complessa rispetto alla forgiatura a freddo.

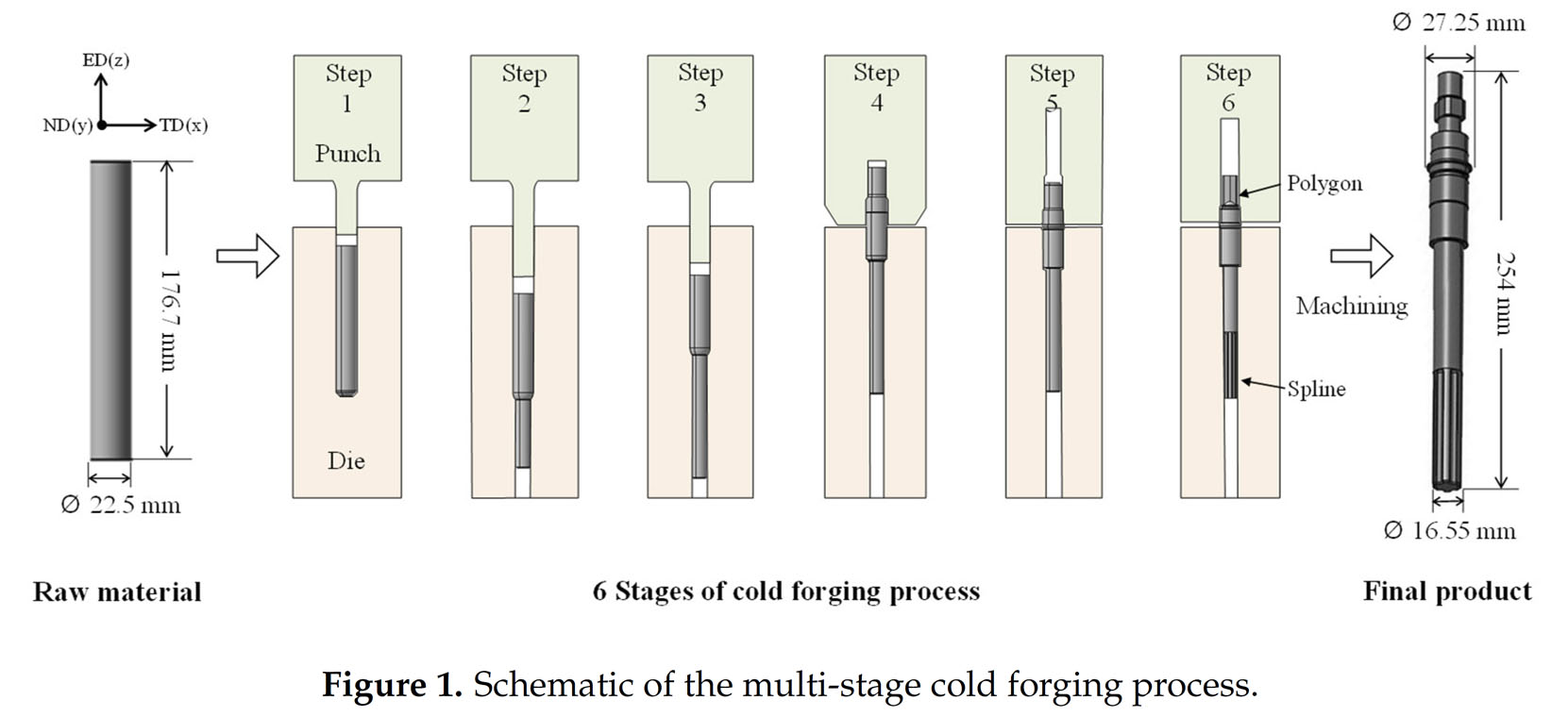

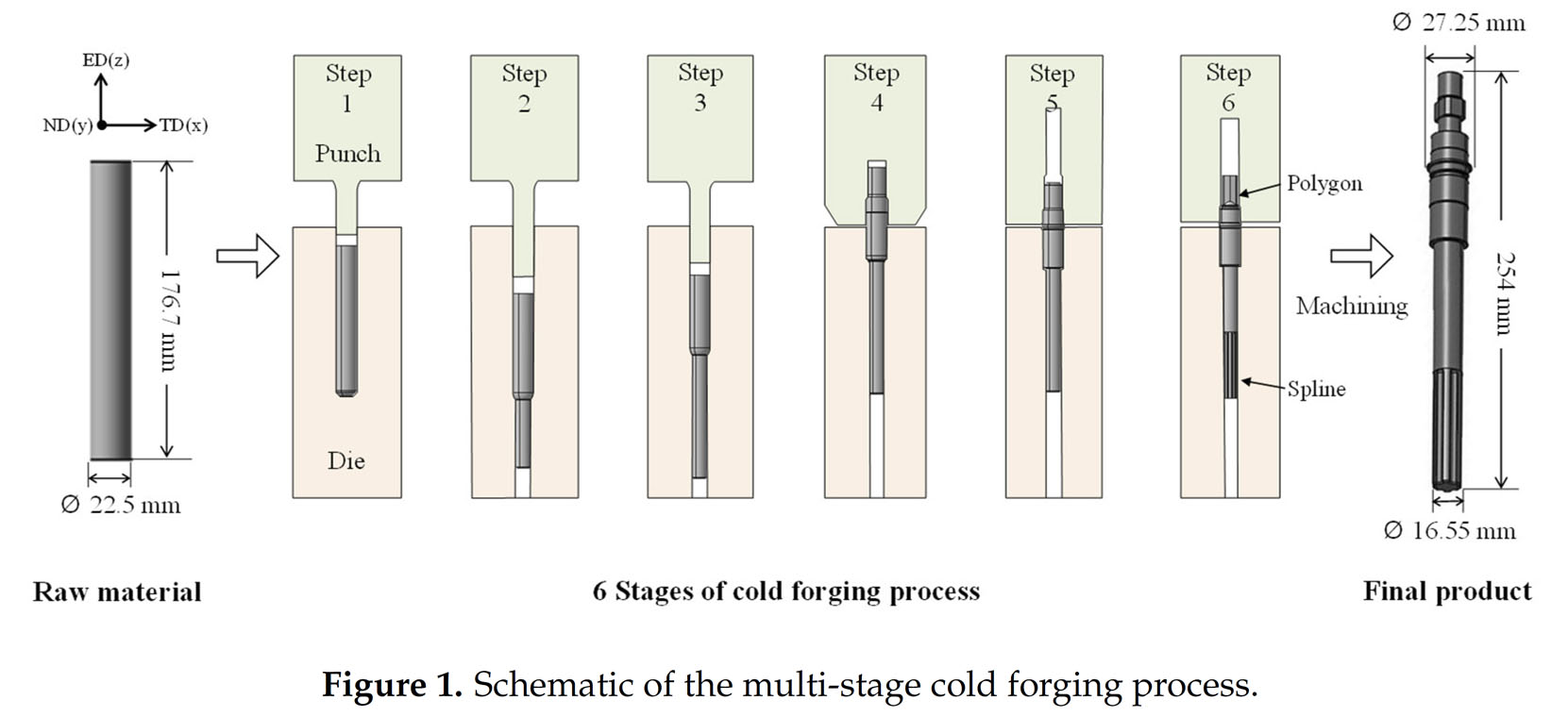

Processo di forgiatura a freddo

Materiali per forgiatura a freddo

La forgiatura a freddo è il processo di formatura plastica di un materiale metallico a temperatura ambiente mentre si applica una pressione enorme.

Altri vantaggi chiave del processo di formatura a freddo, oltre alle migliori proprietà del materiale complessivo, includono una maggiore precisione dimensionale rispetto alle parti forgiate, un'eccellente qualità della superficie e non è necessario applicare energia aggiuntiva nel processo, come le temperature estreme.

I materiali per forgiatura a freddo che possono essere formati a freddo a Walkson includono, ma non sono limitate a:

Acciai al carbonio, acciai in lega, acciaio inossidabile, rame, alluminio, bronzo, leghe di nichel.

Vantaggi e difficoltà dei materiali per la forgiatura a freddo

| Vantaggi | Difficoltà |

| Formatura a forma di rete Near | Ampio trattamento del pezzo da lavoro |

| Precisione dimensionale superiore rispetto alle parti forgiate | Il grado di formatura è inferiore rispetto alla formatura a caldo. |

| L'utilizzo del materiale è estremamente alto | Forme complesse difficili da realizzare |

| Nessun ridimensionamento | Spesa per strumenti più elevata |

| Alta qualità superficiale |

|

| La forza del pezzo da lavoro è aumentata attraverso l'indurimento della deformazione. |

|

| Flusso di grano conveniente come con formatura a caldo |

|

| Nessun riscaldamento necessario |

|

Caratteristiche dei tipi di materiali per forgiatura a freddo 1

| Sr. | Grado | C % | Si % | Mn % | S % Max | P % Max | Cr % | B 7% | Mo % | Pb % | Ni % | Altro |

| 1.1 | AISI 1006 | 0.06 Max | 0.10 Max | | 0.05 | 0.04 |

|

|

|

|

|

|

| 1.2 | AISI 1008 | 0.10 Max | 0.10 Max | 0.30-0.50 | 0.05 | 0.04 |

|

|

|

|

|

|

| 1.3 | AISI 1010 | 0.08-0.13 | 0.10 Max | 0.30-0.60 | 0.05 | 0.04 |

|

|

|

|

|

|

| 1.4 | AISI 1015 | 0.13-0.18 | 0.15 Max | 0.30-0.60 | 0.05 | 0.04 |

|

|

|

|

|

|

| 1.5 | AISI 1018 | 0.15-0.20 | 0.05-0.10 | 0.60-0.90 | 0.05 | 0.04 |

|

|

|

|

|

|

| 1.6 | EN 1AL | 0.08-0.15 | 0.10 Max | 0.85-1.15 | 0.26-0.35 | 0.04-0.09 |

|

|

| 0.25-0.35 |

|

|

| 1.7 | EN 1A | 0.07-0.15 | 0.10 Max | 0.80-1.20 | 0.20-0.30 | 0.060 Max |

|

|

|

|

|

|

Caratteristiche dei tipi di materiali per forgiatura a freddo 2

| Sr. | Grado | C % | Si % | Mn % | S % Max | P % Max | Cr % | B 7% | Mo % | Pb % | Ni % | Altro |

| 3.1 | SCM 415H | 0.12-0.18 | 0.15 -0.35 | 0.55 -0.90 | 0.03 | 0.03 | 0.85-1.25 |

| 0.15 -0.35 |

| 0.25 Max |

|

| 3.2 | SCM 435 | 0.32-0.39 | 0.15 -0.30 | 0.55 -0.90 | 0.03 | 0.03 | 0.80-1.25 |

| 0.15 -0.35 |

| 1.30-1.80 |

|

| 3.3 | AISI 4135 | 0.33-0.38 | 0.15 -0.30 | 0.70 -0.90 | 0.04 | 0.035 | 0.80-1.10 |

| 0.15 -0.35 |

| 0.25 Max |

|

| 3.4 | EN 24 | 0.35-0.45 | 0.10 -0.35 | 0.45 -0.70 | 0.04 | 0.035 | 0.90-1.40 |

| 0.15 -0.35 |

| 1.30-1.80 |

|

| 3.5 | AISI 4140 | 0.38-0.43 | 0.15 -0.30 | 0.75 -1.00 | 0.04 | 0.035 | 0.80-1.10 |

| 0.15 -0.25 |

|

|

|

| 3.6 | AISI 4140M | 0.38-0.43 | 0.15 -0.30 | 0.75 -0.90 | 0.005 | 0.015 | 0.80-1.10 |

| 0.15 -0.25 |

|

|

|

| 3.7 | AISI 5140 | 0.38-0.43 | 0.15 -0.30 | 0.70 -0.90 | 0.04 | 0.035 | 0.70 -0.90 |

|

|

|

|

|

| 3.8 | AISI 1541 | 0.36-0.44 | 0.15 -0.30 | 1.35-1.65 | 0.05 | 0.04 |

|

|

|

|

|

|

Caratteristiche dei tipi di materiali per forgiatura a freddo 3

| Sr. | Grado | C % | Si % | Mn % | S % Max | P % Max | Cr % | B % | Mo % | Pb % | Ni % | Altro |

| 2.1 | AISI 10821 M | 0.18-0.23 | 0.30 Max | 0.80-1.10 | 0.03 | 0.03 | 0.10-0.20 | 0.0005-0.003 |

|

|

|

|

| 2.2 | AISI 15 b25 | 0.23-0.28 | 0.30 Max | 0.90-1.30 | 0.03 | 0.03 | 0.10-0.20 | 0.0005-0.003 |

|

|

|

|

| 2.3 | DIN 19 mnb4m | 0.20-0.25 | 0.15 -0.30 | 0.80-1.10 | 0.03 | 0.03 | 0.30-0.40 | 0.0006-0.003 |

|

|

|

|

| 2.4 | AISI 15 b41 | 0.38-0.44 | 0.15 -0.30 | 1.35-1.65 | 0.03 | 0.03 | 0.10-0.20 | 0.0006-0.003 |

|

|

|

|

| 2.5 | AISII 10936M | 0.34-0.39 | 0.15 -0.30 | 0.80-1.10 | 0.03 | 0.03 | 0.20-0.40 | 0.0006-0.003 |

|

|

|

|

| 2.6 | DIN 36 crb4 | 0.34-0.38 | 0.10 Max | 0.60-0.90 | 0.015 | 0.015 | 0.90-1.20 | 0.0015-0.005 |

|

|

|

|

| 2.7 | AISI 51 b35m | 0.34-0.40 | 0.15 -0.30 | 0.35-0.50 | 0.025 | 0.025 | 0.80-1.15 | 0.0006-0.003 | 0.10 Max |

| 0.15 Max |

|

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi