Applicazioni di pianificazione e modellatura CNC per getti e forgiati

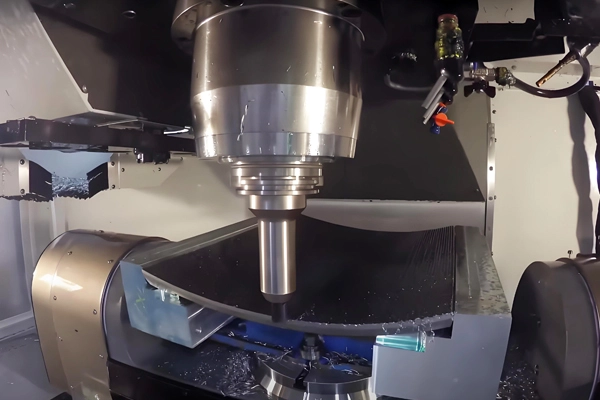

1. Piallatura superficiale:

Appiattimento di grandi superfici: la piallatura è ideale per creare superfici lisce e piatte su getti e forgiati grandi e pesanti (es.

Planarità ad alta precisione: critica per parti in cui l'alta tolleranza di planarità è essenziale per operazioni di assemblaggio o lavorazione.

2. Modellatura del profilo:

Contorni e geometrie complessi: la modellatura crea profili e caratteristiche irregolari, concavi o convessi su getti e forgiati.

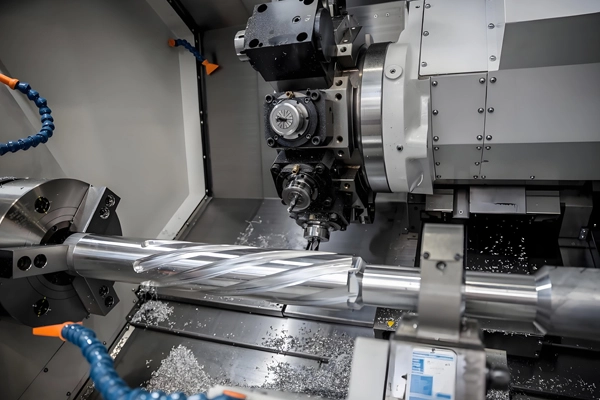

Taglio Keyway e Slot: produce scanalature, tastiere o Slot per l'assemblaggio e scopi funzionali.

3. Regolazioni dimensionali:

4. Finitura di grandi getti e forgiati:

5. Squaring:

Macchine consigliate per la pianificazione e la modellatura CNC

1. Piallatrici CNC:

Piallatrici CNC Fermat: tali macchine sono note per la loro stabilità e precisione, ideali per grandi getti e forgiati.

Piallatrici CNC Schneider: offre una lavorazione ad alte prestazioni per componenti di grandi e pesanti. Le fioriere Schneider sono comunemente utilizzate nell'industria dei macchinari pesanti.

Piallatrici CNC Mazak: Mazak offre soluzioni flessibili con caratteristiche avanzate, abilitando la piallatura di superfici e profili complessi.

2. Shapers CNC:

Shapers CNC Shibaura: noto per l'alta precisione nella modellatura di grandi getti e forgiati, specialmente per l'industria aerospaziale e automobilistica.

Macchine per modellare CNC Bhurji: shapers ad alte prestazioni per componenti automobilistici e di produzione dove qualità e precisione sono di primaria qualità.

Shapers CNC Doosan: le macchine per modellare CNC Doosan sono progettate per l'efficienza e la precisione, in particolare per le industrie come l'energia e la difesa.

3. Piallatrici CNC a ponte:

Piallatrici a ponte Okuma: le macchine sono ideali per lavorare con pezzi grandi e pesanti, con elevata precisione e stabilità.

Macchine per piallatrici CNC kia: offre soluzioni affidabili per operazioni di piallatura ruvide e fini su parti pesanti, ampiamente utilizzate in industrie come l'acciaio e le fonderia.

4. Macchine CNC universali con capacità di piallatura e modellatura:

DMG Mori macchine combinate per fresatura/piallatura CNC: tali macchine consentono entrambe le capacità di piallatura e fresatura, fornendo flessibilità per vari tipi di operazioni di lavorazione su getti e forgiati.

Macchine universali CNC Haas: adatte sia per attività di piallatura che di modellatura, tali macchine offrono un'elevata versatilità con grandi capacità di buste di lavoro.

Misure di ispezione dimensionale

1. Macchine di misura a Coordinate (CMM):

2. Tester di rugosità superficiale:

3. Misuratori di rettilineità e planarità:

4. Spessimetro e comparatori:

5. Comparatori ottici:

<Ul class = "list-paddingleft-2" style = "list-style-type: disc;">

Aiuta a controllare contorni, tastiere e altre forme complesse che sono difficili da misurare direttamente.

6. Sistemi di scansione Laser:

Rapporti di ispezione

1. Ispezione primo articolo (FAI):

2. Rapporti di dimensionamento e tolleranza geometrici (GD & T):

3. Rapporti di finitura superficiale:

4. Rapporti di ispezione dimensionale:

5. Rapporti di prova sui materiali (MTR):

6. Runout e rapporti di temporizzazione:

Misure di controllo della qualità

1. Ispezione Pre-lavorazione:

2. Monitoraggio delle condizioni dello strumento:

3. Monitoraggio In-Process:

4. Ispezione Post-lavorazione:

5. Test Non distruttivo (NDT):

6. Tracciabilità:

7. Conformità agli standard industriali:

Vantaggi della piallatura e modellatura CNC per getti e forgiati

1. Alta precisione:

2. Conveniente per grandi parti:

3. Versatilità:

4. Tempo di consegna ridotto:

5. Consistenza e rigidità:

I sistemi CNC forniscono risultati altamente coerenti, garantire che ogni parte soddisfa le specifiche richieste per grandi corse di produzione.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi