Obiettivo di indurimento dell'azoto per getti e forgiati

Gli obiettivi primari di indurimento dell'azoto sono:

Durezza superficiale migliorata: per aumentare in modo significativo la durezza superficiale dei componenti, migliorare la resistenza all'usura e ridurre la degradazione superficiale in condizioni di attrito.

Resistenza alla corrosione: per migliorare la resistenza del materiale alla corrosione e all'ossidazione, che è essenziale nelle industrie che trattano ambienti aggressivi come applicazioni aerospaziali, energetiche e marine.

Resistenza alla fatica migliorata: per migliorare la resistenza alla fatica delle parti attraverso la creazione di uno strato superficiale temprato che resiste alle crepe e ai guasti a causa del carico ciclico.

Tenacità del nucleo mantenuta: per preservare la tenacità e la duttilità del materiale del nucleo e rafforzare la superficie, garantire che il componente si esibisca in modo ottimale sia in condizioni di carico statiche che dinamiche.

Stabilità dimensionale: per evitare cambiamenti dimensionali o distorsione, che lo rende ideale per parti di precisione che richiedono tolleranza strette e finiture superficiali di alta qualità.

Il processo di tempra dell'azoto per getti e forgiati

L'indurimento dell'azoto richiede diversi passaggi chiave che consentono al materiale di ottenere proprietà di superficie migliorate pur mantenendo l'essenza del nucleo:

1. Preparazione:

La colata o la forgiatura viene pulita a fondo per rimuovere tutti gli oli, gli ossidi o i contaminanti che possono entrare in contatto con il processo di trattamento dell'azoto. Questa pulizia può essere fatta utilizzando agenti detergenti chimici, sabbiatura abrasiva o altri metodi adatti alla geometria del materiale e dei componenti.

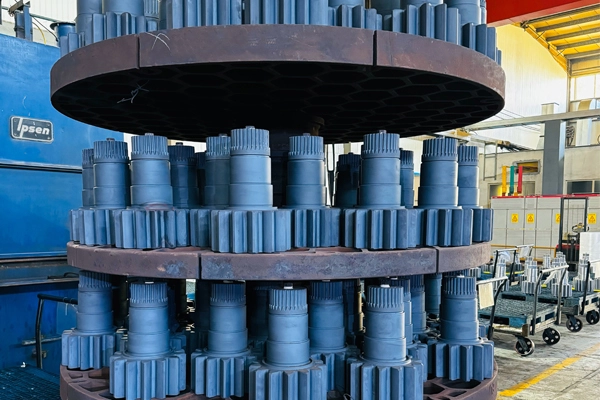

2. Atmosfera di nitrurazione:

Il componente viene posizionato in un forno o in una camera di nitrurazione, dove è esposto a un'atmosfera ricca di azoto. Questa atmosfera contiene in genere ammoniaca (nhterza), che si decompone ad alte temperature per rilasciare gas azoto.

Gli atomee di azoto si diffondono nella superficie della parte a temperature elevate, in genere tra 500 ° c a 580 ° c (da 932 ° f a 1,076 ° f), a seconda della composizione del materiale e della profondità della cassa richiesta.

3. Processo di diffusione:

Durante il processo di nitrurazione, gli atomee di azoto si diffondono nella superficie del componente e si combinano con il metallo per formare nitruri duri. Questi nitruri, spesso nitruri di ferro (femenn o fedourn₆), formano uno strato di superficie dura che aumenta in modo significativo la durezza e la resistenza all'usura della parte.

La profondità di diffusione può essere controllata mediante la regolazione del tempo e della temperatura del processo. In genere, la profondità dello strato nitrurato va da 0.1mm a 0.5mm (da 0.004 pollici a 0.02 pollici), anche se è possibile realizzare casi più profondi per applicazioni specifiche.

4. Raffreddamento:

Dopo il processo di nitrurazione, la parte viene normalmente raffreddata in aria o in altri ambienti controllati. A differenza di altri metodi di tempra superficiale come la carburazione o l'indurimento a induzione, l'indurimento dell'azoto in genere non richiede tempra o raffreddamento rapido, come il processo di nitrurazione si trasforma in un'uniforme, microstruttura stabile.

5. Post-trattamento:

In alcuni casi, le parti nitrurate possono essere soggette a un processo di finitura come lucidatura o levigatura leggera per ottenere la finitura e le dimensioni della superficie richieste. Questo è particolarmente importante quando si tratta di parti di precisione o quando l'aspetto della superficie è critico.

Benefici dell'indurimento dell'azoto per getti e forgiati

1. Maggiore durezza superficiale:

2.superior resistenza all'usura e all'abrasione:

Lo strato superficiale nitrurato fornisce un'eccellente resistenza all'usura, rendendo l'indurimento dell'azoto particolarmente vantaggioso per le parti esposte alle forze di attrito, come ingranaggi, alberi e componenti della valvola. I nitruri duri formati durante il processo funzionano come una barriera contro la degradazione della superficie.

3. Resistenza alla corrosione e all'ossidazione potenziata:

Uno dei principali vantaggi dell'indurimento dell'azoto è la migliore resistenza alla corrosione delle parti trattate. La superficie nitrurata forma uno strato di ossido sottile e stabile che protegge dall'ossidazione e dalla corrosione, rendendo il processo ideale per componenti che funzionano in ambienti aggressivi come i settori aerospaziale, automobilistico, marino ed energetico.

4. Resistenza alla fatica migliorata:

Il processo di tempra dell'azoto migliora anche la resistenza alla fatica dei getti e dei pezzi fucinati aumentando la durezza della superficie e aumentando una microstruttura più uniforme. Questo è essenziale per componenti soggetti a cicli di stress ripetuti, come ingranaggi, alberi a camme e alberi motore.

5. Bassa distorsione e cambiamenti dimensionali minimi:

L'indurimento dell'azoto è un processo a bassa temperatura rispetto ad altri metodi di tempra, come la carburazione o la tempra. Questo aiuta a ridurre il rischio di distorsione termica e cambiamenti dimensionali, adattandola in modo particolarmente adatto per parti di precisione con tolleranza stretta.

6. Efficienza energetica:

7. Rispettoso dell'ambiente:

A differenza di alcuni altri metodi di trattamento superficiale, l'indurimento dell'azoto produce emissioni minime ed è più rispettoso dell'ambiente. Il processo utilizza gas azoto, che è abbondante e non tossico, e fornisce un ambiente di produzione più sicuro e sostenibile.

Applicazioni di indurimento dell'azoto per getti e forgiati

L'indurimento dell'azoto è ideale per i componenti nelle industrie in cui elevata durezza superficiale, resistenza all'usura e resistenza alla corrosione sono difficili. Le applicazioni chiave includono:

Industria automobilistica:

Ingranaggi, alberi a camme, alberi motore e componenti della valvola che sono soggetti ad alta usura e stress meccanici.

Componenti che richiedono sia resistenza all'usura che resistenza alla corrosione, come componenti del sistema di alimentazione, parti di sospensione e componenti di trasmissione.

-Generazione di energia e energia:

Parti della turbina a vapore, lame del compressore e componenti della valvola ad alta pressione che funzionano in ambienti termici e meccanici aggressivi.

Strumenti di perforazione, pompe e altre apparecchiature esposte all'usura e ai mezzi corrosivi.

-Marine, petrolio e Gas:

Parti del motore marino, componenti idraulici e altre parti che funzionano in ambienti difficili e corrosivi dove sia la durezza che la resistenza alla corrosione sono vitali.

Attrezzature e valvole sottomarina che richiedono una maggiore resistenza all'usura e protezione dalla corrosione.

Utensili e matrici:

Stampi, matrici e strumenti di stampaggio che richiedono una maggiore resistenza all'usura, in particolare in ambienti ad alta produzione.

Strumenti di lavorazione a freddo e a caldo utilizzati nella formatura di metalli, dove sono essenziali un'elevata durezza superficiale e resistenza alla corrosione.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi