Applicazioni di alesatura CNC per getti e forgiati

1. Ingrandimento del foro:

2. Allineamento di precisione:

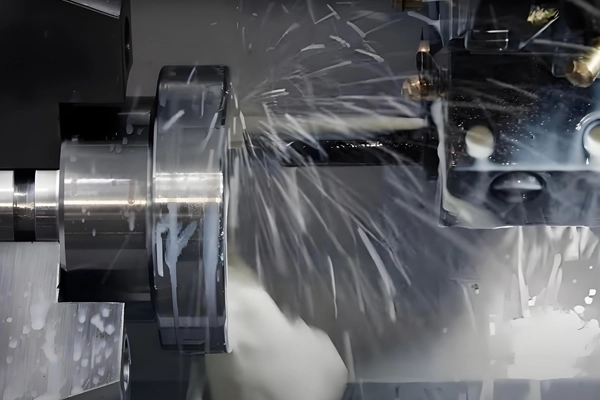

3. Finitura superficiale:

4. Svasatura:

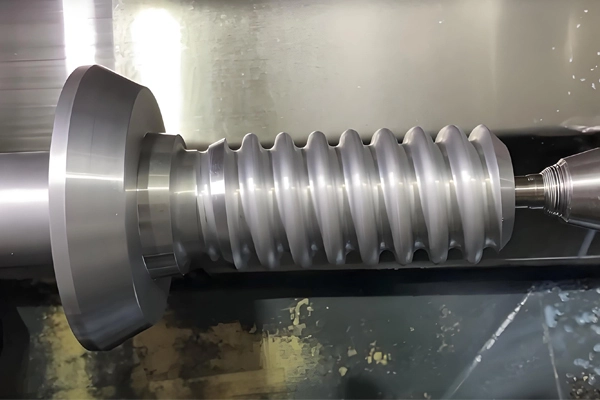

5. Alesatura conica:

6. Foratura profonda:

7. Componenti industriali:

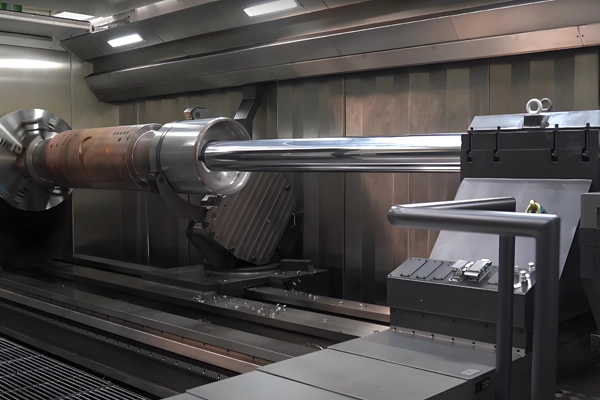

Macchine utilizzate per alesatura CNC

1. Frese orizzontali (HBM):

2. Frese verticali (VBM):

3. Alesatrici CNC con strumenti regolabili:

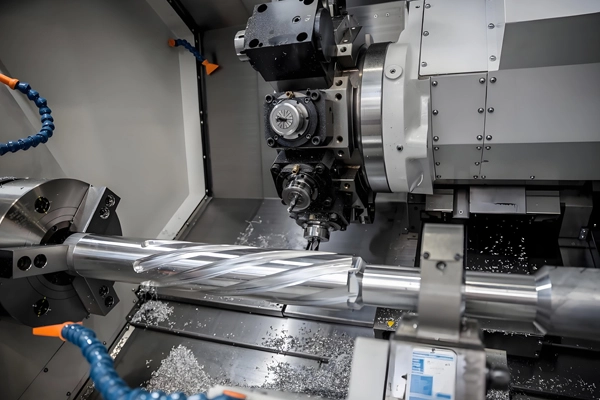

4. Macchine CNC multiasse:

5. Alesatrici portatili:

Misure di ispezione dimensionale

1. Calibri per alesaggio di precisione:

2. Macchine di misura a Coordinate (CMM):

3. Indicatori del foro del quadrante:

4. Sistemi di misurazione Laser:

5. Spessimetri ad ultrasuoni:

6. Tester per finitura superficiale:

Rapporti di ispezione

1. Ispezione primo articolo (FAI):

2. Rapporti di dimensionamento e tolleranza geometrici (GD & T):

3. Runout e rapporti di allineamento:

4. Rapporti di finitura superficiale:

5. Rapporti di certificazione dei materiali (MTR):

Misure di controllo della qualità

1. Ispezione Pre-lavorazione:

2. Monitoraggio e calibrazione degli strumenti:

3. Monitoraggio In-Process:

4. Ispezione Post-lavorazione:

5. Test Non distruttivo (NDT):

6. Conformità agli standard:

7. Tracciabilità:

Vantaggi della foratura CNC per getti e forgiati

1. Alta precisione: consente di mantenere le strette tolleranza critiche per componenti ad alte prestazioni.

2. Consistenza: raggiunge le dimensioni del foro uniforme in più parti.

3. Versatilità: gestisce un'ampia gamma di dimensioni e materiali delle parti.

4. Efficienza dei costi: riduce al minimo i rifiuti e la rilavorazione dei materiali a causa della lavorazione di precisione.

5. Scalabilità: adatto sia per la produzione a basso che ad alto volume.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi