Applicazioni di tornitura CNC per getti e forgiati

1. Lavorazione di precisione:

Crea componenti cilindrici, conici e sferici.

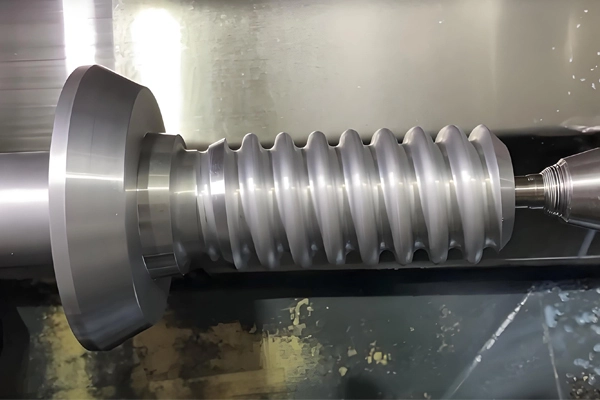

Comunemente usato per alberi, anelli, maniche, flange e giunti.

2. Filettatura e scanalatura:

3. Rivestimento e contorno:

4. Alesatura e alesatura:

5. Smussatura e sbavatura:

6. Produzione ad alto Volume:

Macchine utilizzate per la tornitura CNC

1. Centri di tornitura CNC:

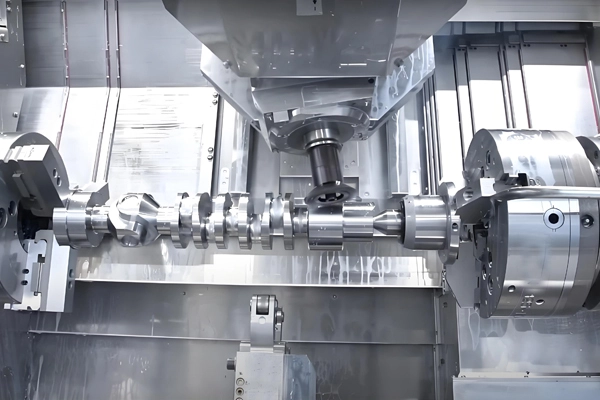

2. Tornitura CNC multiasse:

3. Torni verticali (VTL):

4. Centri di tornitura CNC:

Misure di ispezione dimensionale

1. Strumenti di ispezione manuale:

2. Macchine di misura a Coordinate (CMM):

3. Proiettori a profilo:

4. Tester di rugosità superficiale:

5. Calibri Runout e concentricità:

6. Scanner ottici e Laser:

Rapporti di ispezione

1. Ispezione primo articolo (FAI):

2. Rapporti di dimensionamento e tolleranza geometrici (GD & T):

3. Rapporti di ispezione del filo:

4. Rapporti di prova sui materiali (MTR):

5. Rapporti finitura superficiale:

6. Runout e rapporti di allineamento:

Misure di controllo della qualità

1. Ispezione Pre-lavorazione:

2. Monitoraggio In-Process:

3. Ispezione Post-lavorazione:

4. Monitoraggio dell'usura degli attrezzi:

5. Test Non distruttivo (NDT):

6. Conformità agli standard:

7. Tracciabilità:

Vantaggi chiave della tornitura CNC per getti e forgiati

1. Alta precisione: raggiunge le strette tolleranza essenziali per applicazioni industriali.

2. Maggiore efficienza: riduce i tempi di consegna con processi automatizzati.

3. Ripetizione: garantisce la consistenza su piste di produzione ad alto volume.

4. Costo-efficacia: riduce i costi di scarto e rilavorazione dei materiali.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi