Applicazioni di brocciatura CNC per getti e forgiati

1. Chiavi e sedili chiave:

La brocciatura CNC è comunemente utilizzata per creare chiavi (scanalature per chiavi) o sedili chiave su alberi e altri componenti in getti e forgiati, specialmente per l'industria automobilistica e manifatturiera. Le chiavi in camicia vengono utilizzate per adattarsi a parti come ingranaggi, pulegge e giunti saldamente agli alberi.

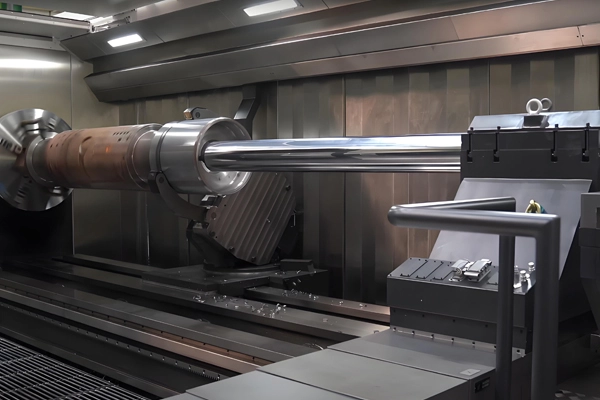

2. Brocciatura scanalata:

La brocciatura viene utilizzata per creare scanalature esterne e interne sui componenti, che sono difficili nelle applicazioni che richiedono coppia elevata e trasmissione di potenza efficiente, come negli alberi di trasmissione automobilistici e nei componenti del cambio.

3. Scanalatura interna:

La brocciatura viene utilizzata per creare scanalature interne precise in getti e forgiati, come quelli necessari per O-ring, guarnizioni O altri meccanismi di tenuta. Questo è particolarmente importante nei settori del petrolio e del gas, aerospaziale e automobilistico.

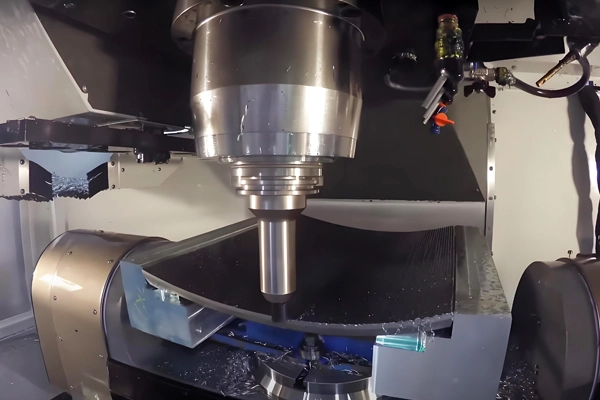

4. Profilatura superficiale:

La brocciatura CNC può produrre profili di superficie complessi su getti e forgiati, come formare forme irregolari o migliorare la consistenza della superficie, spesso utilizzati per applicazioni critiche e ad alte prestazioni dove la precisione è vitale.

5. Brocciatura Bore:

La brocciatura CNC viene utilizzata per la lavorazione di fori interni con profili complessi, garantire che i bordi siano rotondi, dimensionalmente precisi e con finiture lisce. Questo processo è particolarmente utile per componenti come boccole, cuscinetti e giunti.

6. Brocciatura a foro:

La brocciatura CNC può essere utilizzata anche per la produzione di fori precisi e di alta qualità, come quelli utilizzati per fori per perni o fori per bulloni, specialmente in grandi getti e forgiati che richiedono la produzione di fori ad alto volume con tolleranza stretta.

7. Brocciatura conica:

Macchine consigliate per brocciatura CNC

1. Brocciatrici CNC:

Mitsubishi brocciatrici: Mitsubishi offre brocciatrici ad alta precisione, inclusi modelli come la serie Mitsubishi BK, progettati per la produzione di chiavi, profili scanalati, E altre caratteristiche interne ed esterne con elevata precisione ed efficienza.

Le brocciatrici Toshiba: le brocciatrici Toshiba sono note per la loro rigidità e precisione, ideali per la brocciatura ad alte prestazioni di materiali duri come getti e forgiati.

Sistemi di brocciatura (Bettinelli, PBR): Bettinelli e PBR fabbricazione di brocciatrici CNC specializzate in grado di operazioni di brocciatura ad alta velocità e alta precisione, spesso utilizzate per componenti di macchine automobilistiche, aerospaziali e pesanti.

2. Centri di lavoro verticali e orizzontali CNC con capacità di brocciatura:

Serie Haas VF (fresatrici verticali): Haas offre centri di lavoro versatili in grado di eseguire operazioni di brocciatura. Tali macchine, dotate di testine e software per utensili di destra, sono ideali per componenti di dimensioni da piccole a medie.

Serie Mazak Integrex: tali macchine combinano le capacità di tornitura e fresatura con opzioni di brocciatura, consente operazioni di brocciatura efficienti e integrate su fusioni e forgiati complessi.

La serie Okuma MB (centri di lavoro orizzontali): le macchine orizzontali di Okuma, dotate di teste di brocciatura specializzate, sono in grado di brocciare ad alte prestazioni sia con impostazioni di produzione ad alta precisione che ad alto volume.

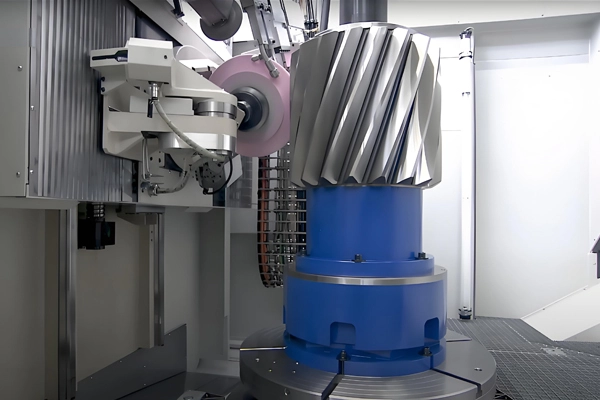

3. Brocciatrici rotanti:

Sistema di brocciatura rotativa Accu-Drive: questo sistema si attacca a torni e mulini CNC e viene utilizzato per il taglio di fori e profili piccoli e precisi, inclusi chiavi e scanalature, all'interno di getti e forgiati. È ideale per brocciatura ad alta velocità ed economica su parti con geometrie complesse.

4. Macchine per modellare CNC con funzionalità di brocciatura:

Misure di ispezione dimensionale

1. Macchine di misura a Coordinate (CMM):

CMM con sonde A contatto e senza contatto: una CMM viene utilizzata per ispezionare le dimensioni critiche delle caratteristiche della camicia, come la profondità delle chiavi, la larghezza delle scanalature e la concentricità dei fori della camicia. La macchina controlla precisione dimensionale, profilo e allineamento.

Zeiss Contura CMM: noto per la sua alta precisione, il Contura Zeiss viene spesso utilizzato per l'ispezione di getti e forgiati con caratteristiche di camicia, garantire che ogni dettaglio del profilo brosched soddisfa le specifiche del design.

2. Misurazione della finitura superficiale:

3. Proiettori a profilo:

Proiettore di profili ottici: viene utilizzato un proiettore di profili per l'ispezione visiva delle caratteristiche della camicia, per garantire che la forma, le dimensioni e le dimensioni delle passerelle, le scanalature, O i profili sono in allineamento con le specifiche del progetto.

4. Micrometri e pinze:

5. Calibri filettatura e chiavetta:

Rapporti di ispezione

1. Ispezione primo articolo (FAI):

Rapporto di ispezione iniziale: un rapporto FAI completo che include la verifica dimensionale delle caratteristiche della camicia come la profondità della chiavetta, la forma scanalata e la precisione del foro. Il rapporto conferma l'aderenza della parte alle specifiche di progettazione.

Rapporto di ispezione GD & T: il rapporto di ispezione include una analisi dettagliata delle caratteristiche della camicia in termini di dimensionamento geometrico e tolleranza (GD & T), inclusa planarità, rigidità e concentricità.

2. Rapporto di ispezione filettatura e chiavetta:

Questo rapporto contiene misurazioni specifiche di tastiere, scanalature o filettature, tra cui la larghezza, la profondità e l'angolo del taglio, per garantire che le caratteristiche siano entro il campo di tolleranza.

3. Materiale e rapporti di durezza:

4. Rapporto finitura superficiale:

Misure di controllo della qualità

1. Ispezione Pre-brocciatura:

Prima che inizia la brocciatura, la colata grezza o la forgiatura viene accuratamente controllata per difetti come crepe, inclusione o irregolarità dimensionali che potrebbero incidere sulla qualità delle caratteristiche della camicia.

2. Monitoraggio delle condizioni dello strumento:

La brocciatura richiede utensili specializzati (strumenti di broccia), che sono soggetti all'usura. Il monitoraggio regolare delle condizioni degli strumenti garantisce prestazioni costanti durante il ciclo di produzione e gli strumenti vengono sostituiti o ricondizionati come necessario per mantenere la qualità.

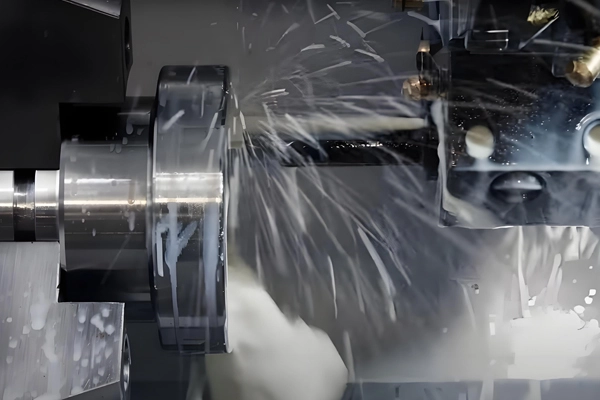

3. Monitoraggio In-Process:

Durante la brocciatura, la macchina monitora vari parametri, come la velocità di alimentazione, la velocità di taglio e l'usura degli utensili. Per applicazioni su larga scala o ad alta precisione, i sensori in-process possono rilevare isSues like tool wear, prevenire difetti o danni di parti.

4. Ispezione Post-brocciatura:

Una volta completato il processo di brocciatura, tutte le caratteristiche della camicia vengono controllate per una precisione dimensionale e una finitura superficiale. I metodi di test Non distruttivi (NDT), come il test penetrante del colorante, possono essere utilizzati per controllare crepe o vuoti nelle aree brached.

5. Controllo del processo matematico (SPC):

Utilizzando gli strumenti SPC, il processo di produzione viene controllato in tempo reale, garantire che qualsiasi variazione dalle specifiche richieste sia identificata e corretta prima di risultato in parti non conformi.

6. Test Non distruttivo (NDT):

A seconda della criticità del componente brached, i metodi NDT come test ad ultrasuoni o test a correnti parassite possono essere utilizzati per garantire l'integrazione delle caratteristiche della camicia, specialmente in componenti altamente compressi come quelli utilizzati nel settore aerospaziale o nel petrolio e nel gas.

Vantaggi della brocciatura CNC per getti e forgiati

1. Alta precisione e precisione:

La brocciatura CNC fornisce risultati estremamente accurati e ripetibili, ideali per componenti che richiedono strette tolleranza, come keyway, scanalature e profili interni.

2. Produzione efficiente:

3. Finitura superficiale superiore:

4. Economico per caratteristiche complesse:

Per profili interni ed esterni complessi, la brocciatura può essere più conveniente rispetto ai metodi alternativi, soprattutto quando la funzione richiede un'elevata precisione e una buona finitura superficiale.

5. Abbigliamento minimo:

Gli strumenti di brocciatura CNC sono in genere robusti e durevoli, con un minimo di usura degli strumenti e una maggiore durata degli strumenti durante la produzione, riducendo così i costi di produzione complessivi.

Applicazioni nei settori

1. Industria automobilistica:

2. Industria aerospaziale:

3. Petrolio e Gas:

4. Macchinari pesanti e produzione:

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi